Équipement pour la production de blocs de béton en bois

Au moyen d'un équipement spécial, la production d'arboblocks est réalisée, qui ont d'excellentes caractéristiques d'isolation thermique et des propriétés de résistance suffisantes. Ceci est assuré par une technologie de fabrication spéciale. Pour la formation des matériaux de construction, du ciment et des copeaux de bois sont utilisés, qui subissent un traitement spécifique.

Qu'est-ce que le béton de bois ?

Arbolit (bloc de bois, béton de bois) est un matériau de construction progressif obtenu par mélange et pressage de copeaux de bois (copeaux) et de mortier de ciment. Selon les experts, il peut facilement concurrencer les briques. Mais en même temps, le béton de bois est beaucoup moins cher en termes de coût.

La base des blocs de bois est constituée de copeaux de bois. Des exigences strictes sont imposées sur ses paramètres et son volume - ces deux propriétés ont un impact important sur la qualité du produit final et sa marque. De plus, il existe des installations de production de béton de bois qui utilisent des tiges de coton, de la paille de riz ou de l'écorce d'arbre.

L'ingrédient liant est le ciment Portland de grade M300 ou supérieur. Sa variété a un impact sur la stabilité du produit fini et donc sur son étiquetage.

Afin d'augmenter l'efficacité de la synthèse des ingrédients de la solution, des additifs spécialisés y sont mélangés, ce qui assure un durcissement rapide, etc. La plupart d'entre eux sont une solution aqueuse de silicates de sodium ou de potassium (verre soluble), de chlorure d'aluminium (chlorure d'aluminium).

Matériel nécessaire à la production

Pour fabriquer des blocs de bois en béton à la maison, vous aurez besoin de trois types d'équipements : un agrégat pour concasser les copeaux de bois, une bétonnière ou malaxeur à béton et une machine pour former des blocs de bois. Cependant, la matière première - puces, peuvent être achetés auprès de fabricants tiers, dans ce cas, le processus technologique deviendra beaucoup plus simple.

Il existe une gamme assez étendue d'équipements sur le marché pour la production d'arboblocks - des unités de petite taille spécifiquement pour la production à petite échelle aux lignes de production à part entière contenant plusieurs types d'équipements.

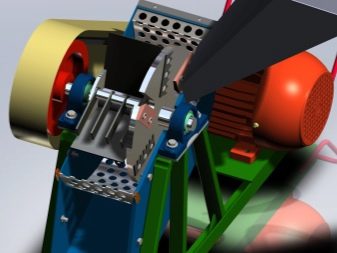

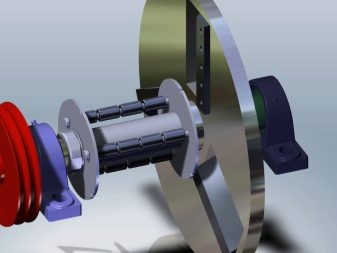

Coupe-copeaux

Un dispositif pour la fabrication de copeaux de bois s'appelle un coupe-copeaux. C'est une déchiqueteuse à tambour ou à disque qui peut broyer du bois coupé et des buissons en copeaux qui restent après l'abattage d'une forêt.

La finition de presque toutes les unités est identique, elles se composent d'une trémie de réception, d'un moteur électrique, de couteaux de rupture, d'un rotor et d'une partie du corps de la machine.

Les installations à disques se distinguent par leurs dimensions relativement petites et leur coût inférieur, tandis que les broyeurs à tambour ont une productivité accrue, ce qui les rend populaires dans les conditions de production de grandes séries de produits.

Les agrégats à disques permettent de traiter des arbres d'une taille allant jusqu'à trois mètres. Les avantages de ce type d'agrégats incluent la plus petite quantité de gros composants à la sortie - plus de 90% des copeaux de bois ont la configuration et les dimensions requises, les grosses particules sont retraitées. C'est le choix d'équipement idéal pour la production de petits lots.

Machine

Un tel équipement peut être qualifié de semi-professionnel en toute confiance. En règle générale, il est acheté dans le but de fabriquer des arboblocs dans une construction privée sur commande ou à vendre. Il est facile à utiliser, ne nécessite pas un grand professionnalisme, qui est principalement associé au respect des règles de sécurité.

Les unités industrielles peuvent être symboliquement divisées en trois groupes clés :

- machines manuelles;

- unités avec presse vibrante et alimentation en trémie ;

- des unités combinées complexes qui relient le récepteur avec le poids initial, une presse vibrante et un mouleur statique qui maintient la densité de la solution de béton de bois jusqu'au durcissement final du bloc de bois dans le produit fini.

Bétonnière

Un malaxeur ordinaire à pales plates ne convient pas au malaxage de mortier de bois et de béton. Tout s'explique par le fait que le mélange est à moitié sec, il ne flue pas, mais peut reposer dans une lame ; la lame l'entraîne simplement d'un coin du réservoir à un autre coin, et tous les copeaux ne sont pas recouverts de pâte de ciment.

A la bétonnière SAB-400 dans la structure, il y a des "charrues" spéciales - des couteaux qui coupent le mélange et un mélange efficace (et surtout rapide) est obtenu. La vitesse est critique, car le ciment ne devrait pas avoir le temps de prendre tant qu'il n'a pas recouvert tout le matériau concassé.

Bétonnière

Dans le processus de fabrication d'arboblocks, en règle générale, des agitateurs à impulsion sont utilisés de temps en temps - des mélangeurs de construction. Sur les grandes lignes, où la production de matériaux de construction est réalisée en grandes quantités, des équipements à caractère continu sont installés. Afin de répondre aux besoins d'industries peu importantes, dans la plupart des cas, on utilise des bétonnières ordinaires, qui présentent les caractéristiques structurelles suivantes:

- sont de grands conteneurs avec chargement latéral des ingrédients et déchargement par le bas de la solution préparée ;

- le mélangeur est équipé d'un moteur électrique avec une boîte de vitesses d'une puissance maximale de 6 kW ;

- des lames spécialisées sont utilisées pour mélanger les ingrédients du béton de bois.

Le volume du mélangeur est calculé en fonction des besoins quotidiens en matériaux pour établir un processus technologique efficace.

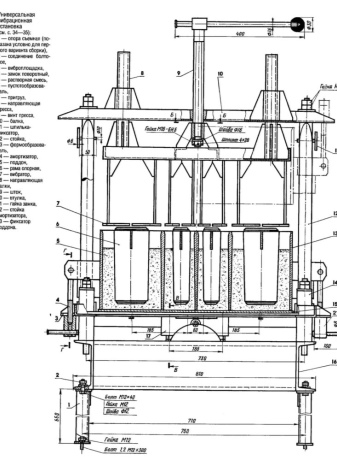

Vibropresse

La surface de la table vibrante (vibropress) dépend également de la taille du doseur de moulage. La machine de vibrocompression est une table métallique proportionnelle à la taille du distributeur, qui est équipée de ressorts et est accouplé au lit (table lourde principale). Un moteur électrique triphasé jusqu'à 1,5 kW est installé sur le lit, sur l'axe duquel se trouve un excentrique (une charge dont le centre de gravité est déplacé). Lorsque ce dernier est connecté, des processus de vibration réguliers de la partie supérieure de la table ont lieu. Ces actions sont nécessaires pour un retrait optimal dans les formes de la composition des blocs de béton bois et l'élimination des défauts mécaniques et externes des blocs après démoulage.

Formes

La matrice (forme, panneaux de presse) pour la fabrication des blocs est destinée à donner au produit des dimensions et une configuration spécifiques. Plus précisément, cela dépend de la précision de la forme du bloc.

La matrice est une forme rectangulaire avec un contour vide à l'intérieur, dans laquelle la solution est remplie. Cette forme fournit un couvercle et un fond amovibles. La forme a des poignées spécialisées le long des bords. A l'intérieur, il est équipé d'un revêtement spécifique conçu pour faciliter le retrait du bloc formé.

Fondamentalement, un matériau artificiel lisse est pratiqué pour le revêtement intérieur, il peut s'agir d'une pellicule de plastique, de linoléum ou d'autres matériaux similaires.

Chambres de séchage

Les arboblocs prêts à l'emploi, qui sont correctement pressés, avec les matrices, sont envoyés dans une salle spécialisée.Dans celui-ci, le niveau d'humidité de l'air est étroitement contrôlé, ce qui permet de créer des conditions optimales pour le séchage du matériau.

Les blocs sont nécessairement disposés sur des palettes et débarrassés des matrices. Cela optimise l'accès des masses d'air au matériau, cela a un effet positif sur ses propriétés.

L'adhésion de la solution, en règle générale, a lieu après deux jours. La capacité de conception du matériau de construction n'est obtenue qu'après 18-28 jours... Pendant tout ce temps, le béton de bois doit être dans un environnement d'humidité et de température stable requis.

Dans la production domestique, en règle générale, un lot pressé d'arboblocks est disposé dans un endroit sombre, recouvert d'un film de polyéthylène et d'un auvent de protection en tissu. Après 2-3 jours, les blocs sont déplacés dans la pièce et disposés en une seule couche sur le sol en pierre. Après 7 jours, les blocs peuvent être placés dans des packs.

Comment choisir son équipement ?

Pour créer des blocs de bois, vous aurez besoin de 3 types de machines : pour la production de copeaux de bois, pour la fabrication de mortier et pour le pressage. Ils sont à la fois fabriqués en Russie et à l'étranger. Entre autres choses, les artisans individuels parviennent à assembler l'équipement de leurs propres mains (en règle générale, les vibropresses sont assemblées par elles-mêmes).

Concasseurs

Les broyeurs sont mobiles et fixes, à disque et à tambour. Les disques diffèrent les uns des autres dans le principe de fonctionnement.

C'est bien si l'installation est équipée d'une alimentation mécanique en matières premières - cela simplifiera grandement le travail.

Bétonnière

Un agitateur standard est idéal à cet effet. Pour les capacités industrielles, même dans les limites d'une mini-usine, un volume de réservoir de 150 litres ou plus est requis.

Chambre de séchage

Vous pouvez accélérer le processus de séchage en achetant une caméra de séchage spécialisée (principalement infrarouge). Lors de l'achat d'un tel équipement, il est nécessaire de faire attention aux paramètres de puissance et de consommation d'énergie, ainsi qu'à la possibilité d'ajuster le niveau de température et la vitesse de séchage. Dans la chambre de séchage, les blocs sècheront et seront prêts à l'emploi dans les 12 heures - près de 30 fois plus rapidementque sans équipement spécial.

Pour la production industrielle, la grande vitesse est considérée comme un indicateur assez important qui affecte directement les revenus.

Comment faire une machine de vos propres mains?

Pour assembler une machine vibrante maison, des dessins et ces matériaux sont nécessaires (toutes les dimensions sont approximatives) :

- moteur vibrant;

- soudeur;

- ressorts - 4 pièces;

- tôle d'acier 0,3x75x120 cm;

- tuyau profilé 0,2x2x4 cm - 6 m (pour les pieds), 2,4 m (sur la base sous le couvercle);

- coin en fer 0,2x4 cm - 4 m;

- boulons (pour fixer le moteur);

- peinture spéciale (pour protéger l'appareil de la rouille);

- anneaux en acier - 4 pcs. (le diamètre doit correspondre au diamètre des ressorts ou être légèrement plus grand).

La procédure d'assemblage de la table vibrante est assez simple.

- Nous découpons le matériau dans les éléments requis.

- Nous divisons le tuyau sous les pieds en 4 parties identiques de 75 cm chacune.

- Nous divisons le tuyau pour le cadre comme suit: 2 parties de 60 cm chacune et 4 parties de 30 cm chacune.

- Divisez le coin en 4 éléments, la longueur doit coïncider avec la longueur des côtés de la feuille de fer sous le comptoir.

- Travaux de soudure : assemblage du squelette pour la fixation du moteur au capot. Nous soudons un quadrilatère à partir de deux pièces de 30 et deux de 60 centimètres. Au milieu de celui-ci, 2 autres éléments courts seront soudés à une certaine distance entre eux. Cette distance doit être égale à la distance entre les points de fixation du moteur. Des trous pour la fixation sont percés à certains endroits dans les sections médianes.

- Aux angles de la tôle, nous soudons des anneaux dans lesquels seront enfilés les ressorts.

- Maintenant, nous soudons le pied de support avec les pieds. Pour ce faire, nous prenons des morceaux d'un coin et des tuyaux. Placez les coins de manière à ce que leurs bords soient orientés vers le haut et vers l'extérieur depuis l'intérieur de la structure.

- Le cadre soudé du moteur est fixé au moyen de vis autotaraudeuses ou est cuit sur le plateau de la table.

- Nous plaçons les ressorts sur la crémaillère de support dans les coins.Nous mettons le dessus de table sur le support pour que les ressorts s'insèrent dans les cellules pour eux. Nous fixons le moteur au fond. Il n'est pas nécessaire de fixer les ressorts, car la masse du couvercle avec le moteur les maintient solidement au bon endroit.

L'appareil fini peut être peint.

Un aperçu des équipements pour la production de blocs de béton en bois se trouve dans la vidéo suivante.

Le commentaire a été envoyé avec succès.