Caractéristiques de la production de blocs de béton en bois de vos propres mains

Arbolit est décrit avec enthousiasme dans de nombreuses publications, les annonceurs ne se lassent pas de lui attribuer divers avantages. Mais même avec les astuces marketing de côté, il est clair que ce matériel mérite un examen attentif. C'est bien de savoir le faire soi-même.

Types et tailles de blocs

Les panneaux Arbolite sont divisés en plusieurs types :

- blocs de grand format (destinés à la maçonnerie de chapiteau);

- produits creux de différentes tailles;

- plaques pour renforcer l'isolation thermique.

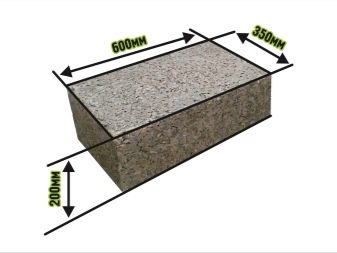

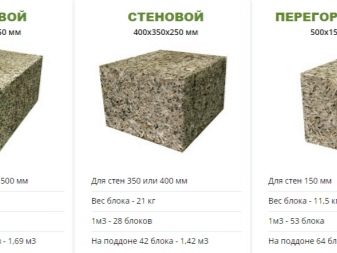

Aussi le béton de bois est utilisé pour faire des mélanges liquides, avec laquelle les structures enveloppantes sont coulées. Mais le plus souvent, en pratique, le mot « arbolit » s'entend comme éléments de maçonnerie avec ou sans parement. Le plus souvent, des blocs d'une taille de 50x30x20 cm sont fabriqués, mais de plus en plus la gamme s'élargit et les fabricants maîtrisent de nouveaux postes. Les caractéristiques techniques des blocs produits ne sont fournies qu'en l'absence totale d'impuretés.

Éléments d'une densité de 500 kg par 1 cu. m. et plus sont traditionnellement considérés comme structurels, moins denses - destinés à l'isolation thermique. Ils peuvent être utilisés là où la charge d'en haut est reprise par d'autres parties de la structure. Habituellement, la densité n'est mesurée qu'une fois que le bloc a perdu tout excès d'humidité.

Du béton de bois coulé avec une densité de 300 kg par 1 cu. m., vous pouvez également ériger des murs, alors qu'en termes de résistance, ils ne seront pas inférieurs aux structures faites de matériaux plus lourds.

Pour construire des porteurs murs de maisons à un étage, dont la hauteur ne dépasse pas 3 m, il est nécessaire d'utiliser des blocs d'au moins la catégorie B 1,0... Si les structures sont ci-dessus, les produits de catégorie 1.5 sont requis et plus haut. Mais les bâtiments à deux et trois étages doivent être construits en béton de bois du groupe B 2.0 ou B 2.5, respectivement.

Selon le russe GOST, les structures de clôture en béton de bois dans une zone climatique tempérée devraient avoir une épaisseur de 38 cm.

En fait, les murs des bâtiments résidentiels en blocs de 50x30x20 cm sont généralement disposés en une rangée, strictement plats. Si vous devez former une isolation thermique auxiliaire, un système de plâtrage dit chaud est fait de béton de bois... Il est préparé en ajoutant de la perlite et en créant une couche de 1,5 à 2 cm.

Lorsque les locaux ne sont pas chauffés ou sont chauffés de temps en temps, utilisez la méthode de la maçonnerie en bordure. Les blocs de béton en bois de protection thermique ont un coefficient d'absorption d'eau ne dépassant pas 85 %. Pour les éléments structurels, la valeur admissible est inférieure de 10 %.

Il est d'usage de diviser les blocs de béton en bois en trois catégories selon la protection contre l'incendie :

- D1 (difficile à prendre feu);

- EN 1 (hautement inflammable);

- D1 (éléments à faible émission de fumée).

La nécessité de produire du béton de bois à la maison est en grande partie due au fait que les fabricants existants produisent souvent des produits de mauvaise qualité. Les problèmes peuvent principalement être associés à une résistance insuffisante, à une faible résistance au transfert de chaleur ou à une violation des paramètres géométriques. Les blocs de toute nature doivent certainement être recouverts de plâtre.... Il protège de manière fiable contre le vent. Seuls les enduits de finition capables de "respirer" sont associés au béton de bois..

Il existe 6 marques de blocs béton bois, se distinguant par le niveau de résistance au gel (de M5 à M50). Le nombre après la lettre M indique le nombre de cycles de transition par zéro degré que ces blocs peuvent transférer.

Une résistance minimale au gel signifie que les produits ne doivent être utilisés que pour les cloisons intérieures.

Le plus souvent, leur taille est de 40x20x30 cm.Selon le dispositif du système de peigne à rainures, la surface de la maçonnerie et la conductivité thermique des murs dépendent.

Parlant des dimensions et des caractéristiques des blocs de béton en bois conformément à GOST, on ne peut que dire qu'il réglemente strictement les écarts maximaux de dimensions. Donc, la longueur de toutes les nervures peut différer des indicateurs déclarés de pas plus de 0,5 cm... La plus grande différence diagonale est de 1 cm. la violation de la rectitude des profils de chaque surface ne doit pas dépasser 0,3 cm... Plus la structure est haute, moins il y aura de coutures lors de l'installation et moins il y aura de coutures.

Dans certains cas, les blocs d'une taille de 60x30x20 cm sont les plus pratiques. Ils sont nécessaires lorsque la longueur des murs est un multiple de 60 cm. Cela élimine le besoin de couper des blocs.

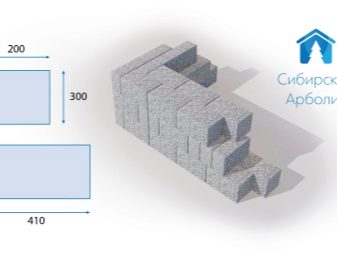

Parfois, on trouve ce que l'on appelle "l'arbolite du nord", dont la longueur ne dépasse pas 41 cm. Dans certaines rangées, lors du bandage, la largeur du mur coïncide avec la longueur du bloc, et dans l'autre partie, il est la somme des deux largeurs et de la couture les séparant.

Presque tous les fabricants fabriquent des blocs déflecteurs. Dans la ligne de chaque entreprise, la taille de ces produits est de 50% de la taille standard. On trouve parfois des structures de 50x37x20 cm, ce qui permet d'ériger des murs d'exactement 37 cm sans avoir recours à des pansements ou à des panneaux.

Dans certaines régions, des tailles complètement différentes peuvent se produire, cela doit être spécifié en plus. En cas d'autoproduction, ils doivent être sélectionnés à votre propre discrétion.

Composition et proportions du mélange

Lors de la préparation de la production de panneaux de bois en béton, il est nécessaire de sélectionner avec soin la composition du mélange et le rapport entre ses parties. Les déchets de la transformation du bois agissent invariablement comme une charge. Mais comme le béton de bois est un type de béton, il contient du ciment.

Grâce aux composants organiques, le matériau retient parfaitement la chaleur et ne laisse pas passer les sons parasites. Cependant, si les proportions de base sont violées, ces qualités seront violées.

Il faut comprendre que seuls certains types de copeaux peuvent être utilisés pour la production de béton de bois. C'est sa différence essentielle avec le béton de sciure de bois. Selon le GOST actuel, les dimensions et les caractéristiques géométriques de toutes les fractions du matériau sont strictement réglementées.

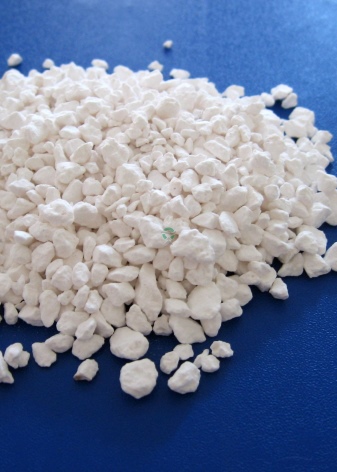

Les copeaux sont fabriqués en broyant du bois non commercialisable. La longueur des copeaux varie de 1,5 à 4 cm, leur largeur maximale est de 1 cm et l'épaisseur ne doit pas dépasser 0,2 à 0,3 cm.

À la suite de recherches scientifiques et pratiques spéciales, il a été constaté que les meilleurs copeaux de bois :

- ressemble à une aiguille de tailleur en forme;

- a une longueur allant jusqu'à 2,5 cm;

- a une largeur de 0,5 à 1 et une épaisseur de 0,3 à 0,5 cm.

La raison est simple : le bois avec des proportions différentes absorbe l'humidité différemment. Le respect des dimensions préconisées par les chercheurs permet de compenser la différence.

En plus de la taille, les essences de bois doivent être soigneusement sélectionnées. L'épicéa et le hêtre fonctionneront, mais le mélèze ne fonctionnera pas. Vous pouvez utiliser du bois de bouleau et de tremble.

Quelle que soit la race choisie, il est impératif d'utiliser des mélanges antiseptiques.

Ils vous permettent d'éviter l'apparition de nids de moisissures ou d'endommager les matières premières par d'autres champignons pathologiques.

Dans la production de béton de bois, des écorces et des aiguilles sont parfois utilisées, mais leur part maximale est respectivement de 10 et 5%.

Parfois, ils prennent aussi :

- feu de lin et de chanvre;

- la paille de riz;

- tiges de coton.

Le meilleur la longueur de ces composants est au maximum de 4 cm et la largeur ne doit pas dépasser 0,2 - 0,5 cm.Il est interdit d'utiliser du remorquage et du remorquage de plus de 5% de la masse remplissage utilisé. Si du lin est utilisé, il devra être trempé dans du lait de chaux pendant 24 à 48 heures. C'est beaucoup plus pratique que 3 ou 4 mois d'exposition en extérieur. Si vous ne recourez pas à un tel traitement, le sucre contenu dans la composition du lin détruira le ciment.

Quant au ciment lui-même, Le ciment Portland est le plus souvent utilisé pour la production de béton de bois... C'est lui qui a commencé à être utilisé à cette fin il y a plusieurs décennies. Parfois, des substances auxiliaires sont ajoutées au ciment Portland, ce qui augmente la résistance au gel des structures et améliore leurs autres caractéristiques. De plus, dans certains cas, un ciment résistant aux sulfates peut être utilisé. Il résiste efficacement aux effets de nombreuses substances agressives.

GOST exige que seul le ciment de grade M-300 et supérieur soit ajouté au béton de bois calorifuge. Pour les blocs structurels, seul du ciment d'une catégorie non inférieure à M-400 est utilisé. Quant aux additifs auxiliaires, leur poids peut être de 2 à 4 % du poids total du ciment. Le nombre de composants introduits est déterminé par la marque des blocs de béton en bois. Le chlorure de calcium et le sulfate d'aluminium sont consommés dans un volume ne dépassant pas 4%.

Il en est de même pour la quantité limite d'un mélange de chlorure de calcium avec du sulfate de sodium. Il existe également quelques combinaisons dans lesquelles le chlorure d'aluminium est combiné avec du sulfate d'aluminium et du chlorure de calcium. Ces deux compositions sont utilisées jusqu'à 2% de la masse totale du ciment posé. Dans tous les cas, le rapport entre les additifs auxiliaires est de 1: 1... Mais pour que les composants astringents fonctionnent efficacement, vous devez utiliser de l'eau.

Le GOST prescrit des exigences strictes pour la pureté du liquide utilisé. Cependant, dans la production réelle de béton de bois, ils prennent souvent de l'eau adaptée aux besoins techniques. La prise normale du ciment nécessite un chauffage jusqu'à +15 degrés... Si la température de l'eau descend à 7-8 degrés Celsius, les réactions chimiques sont beaucoup plus lentes. Le rapport des composants est choisi de manière à fournir la résistance et la densité nécessaires du béton de bois.

Les produits Arbolite peuvent être renforcés avec des treillis et des tiges en acier. L'essentiel est qu'ils soient conformes aux normes de l'industrie.

La norme oblige les fabricants à tester le mélange préparé deux fois par quart de travail ou plus souvent pour vérifier la conformité aux indicateurs suivants :

- densité;

- facilité de coiffage;

- tendance au délaminage;

- le nombre et la taille des vides séparant les grains.

Les tests sont effectués dans un laboratoire spécial. Elle est réalisée pour chaque lot du mélange à 7 et 28 jours après durcissement. La résistance au gel doit être déterminée pour les couches décoratives et porteuses.

Pour connaître la conductivité thermique, ils la mesurent sur des échantillons sélectionnés selon un algorithme spécial. La détermination de la teneur en humidité est effectuée sur des échantillons prélevés sur des blocs de pierre finis.

Équipement nécessaire

Ce n'est que dans le cas où toutes les exigences de GOST sont remplies qu'il est possible de lancer une certaine marque de béton de bois en production. Mais pour assurer le strict respect des normes et libérer la quantité requise de mélange, puis en bloquer, seul un équipement spécial aide. Les copeaux sont divisés en parties à l'aide de broyeurs industriels. En outre, il pénètre, avec d'autres composants, dans le dispositif qui agite la solution.

Vous aurez également besoin de :

- appareils pour doser et former des blocs de béton en bois;

- table vibrante, qui leur donnera les qualités nécessaires ;

- appareils de séchage de copeaux et de blocs cuits;

- bunkers où sont déposés du sable et du ciment;

- lignes d'approvisionnement en matières premières.

Vous ne devez pas utiliser d'appareils artisanaux si vous envisagez de produire de grandes quantités de béton de bois. Ils ne sont pas assez productifs, car la rentabilité de l'entreprise chute.

Il est utile de considérer les caractéristiques de chaque type d'équipement. Les dispositifs de coupe de copeaux ont un tambour spécial avec des "couteaux" fabriqués à partir d'acier à outils de haute qualité. De plus, le tambour est équipé de marteaux, qui permettent d'automatiser l'approvisionnement en matières premières pour le concassage ultérieur.

Pour que la matière première passe à l'intérieur, le tambour est fait ajouré, il est entouré de plusieurs. Un tambour plus grand (extérieur) de même forme, qui empêche la dispersion des débris.Habituellement, l'appareil est monté sur des cadres avec des moteurs électriques triphasés. Après fractionnement, les copeaux sont transférés vers le séchoir. C'est la qualité de cet appareil qui affecte le plus fortement la perfection du produit fini..

Le séchoir est également réalisé sous la forme d'un double tambour, son diamètre est d'environ 2 m. Le tambour extérieur est perforé, ce qui permet l'apport d'air chaud. Il est alimenté à l'aide d'un tuyau en amiante ou d'un tuyau flexible ignifuge. La torsion du tambour intérieur permet aux copeaux de s'agiter et d'empêcher la matière première de s'enflammer. Un séchage de haute qualité pourra amener 90 ou 100 blocs à l'état souhaité en 8 heures... La valeur exacte dépend non seulement de sa puissance, mais aussi des dimensions des structures traitées.

L'agitateur est une grande cuve cylindrique. Toutes les matières premières nécessaires sont chargées par le côté et la composition mélangée sort par le bas. En règle générale, les moteurs électriques et leurs boîtes de vitesses sont situés au-dessus du malaxeur à mortier. Ces moteurs sont équipés d'ensembles de pales. La capacité du réservoir est déterminée par la capacité journalière de la ligne. La production de miniatures ne produit pas plus de 1000 modèles par équipe de jour, tandis que des cuves d'une capacité de 5 mètres cubes sont utilisées. m.

Technologie de production

Pour préparer de vos propres mains des blocs de béton en bois pour une maison privée, vous devez utiliser 1 partie de copeaux et 2 parties de sciure de bois (bien que dans certains cas, un rapport 1: 1 soit préférable). Périodiquement, tout cela est correctement séché. Ils sont conservés à l'extérieur pendant 3 ou 4 mois. Le bois coupé périodiquement est traité à la chaux, retourné. Généralement 1 mètre cube. Les copeaux m consomment environ 200 litres de chaux à une concentration de 15 %.

La prochaine étape de la fabrication de blocs de béton en bois à la maison consiste à mélanger des copeaux de bois avec :

- ciment Portland;

- chaux;

- chlorure de potassium;

- verre liquide.

Il est préférable de faire des blocs de 25x25x50 cm à la maison.... Ce sont ces dimensions qui sont optimales pour la construction résidentielle et industrielle.

Le compactage du mortier nécessite l'utilisation de presses vibrantes ou de pilonneuses à main. Si un grand nombre de pièces ne sont pas nécessaires, une machine miniature peut être utilisée. Des formes spéciales aident à définir la taille exacte du produit fini.

Coffrage de dalles

Vous pouvez fabriquer un béton de bois monolithique en versant manuellement le mélange préparé dans cette forme. Si du verre liquide est ajouté, le produit fini deviendra plus dur, mais en même temps sa fragilité augmentera. Il est conseillé de pétrir les composants successivement, et non tous ensemble. Ensuite, il y a moins de risque de grumeaux. L'obtention d'une construction légère est très simple - il suffit de mettre un bloc de bois dans le moule.

Il est nécessaire de maintenir la pièce en forme pendant au moins 24 heures... Ensuite, le séchage à l'air commence sous un auvent. Le temps de séchage est déterminé par la température de l'air, et si elle est très basse, cela prend parfois 14 jours. Et l'hydratation ultérieure à 15 degrés dure 10 jours. A ce stade, le bloc est maintenu sous le film.

Pour que la plaque de béton en bois dure plus longtemps, elle ne doit pas être refroidie à une température négative. Le béton de bois sèche presque inévitablement par une chaude journée d'été. Cependant, cela peut être évité en recourant à des pulvérisations périodiques d'eau. La méthode la plus sûre consiste à le traiter dans des conditions entièrement contrôlées dans une chambre de séchage. Paramètres souhaités - chauffage jusqu'à 40 degrés avec une humidité de l'air de 50 à 60%.

Pour plus d'informations sur la fabrication de blocs de béton en bois de vos propres mains, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.