Composition et proportions du béton de bois

Il n'est pas difficile de fabriquer de l'arbolite (béton de bois) de vos propres mains. La principale commodité de ce processus est qu'il est effectué directement sur le chantier. Cependant, il ne faut en aucun cas oublier que la production indépendante de béton de bois présuppose le respect d'un ensemble d'exigences. Tout d'abord, il est nécessaire de déterminer correctement les composants du matériau présenté, leurs proportions et la recette de fabrication.

Ce que c'est?

Le béton de bois est l'une des variétés de béton léger dont la structure comprend des copeaux de bois (concassés), du ciment de haute qualité, des additifs chimiques et de l'eau. Le besoin d'additifs chimiques dans la structure des blocs de béton en bois est associé au fait que dans le composant organique, il est nécessaire de niveler le polysaccharide résiduel afin d'augmenter la liaison entre le concassé et le ciment, et également d'améliorer encore les caractéristiques du matériau de construction fini, tel que la cellularité, le durcissement forcé, la capacité de tuer les bactéries, etc. L'effet économique de l'utilisation de ce type de déchets a été confirmé par les entreprises leaders dans la production de béton de bois. Un rôle important dans cette question est joué par le rationalisme de la consommation de bois.

Le composant principal pour la production de béton de bois est constitué de déchets de bois provenant d'entreprises de meubles et de menuiserie, à partir desquels sont obtenus des morceaux broyés de la taille requise. Les caractéristiques technologiques du béton de bois dépendent des additifs chimiques. Avec le chlorure de calcium, il peut s'agir de verre liquide, de sulfate d'aluminium, de chaux hydratée, ils permettent d'améliorer les arboblocs et de leur ajouter des caractéristiques supplémentaires.

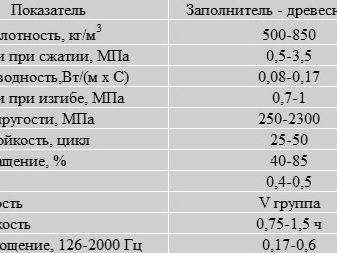

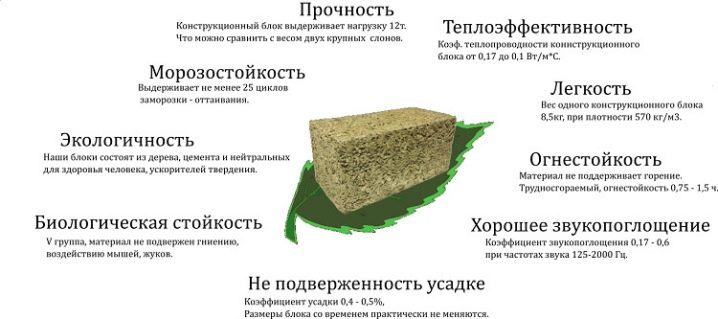

Les paramètres techniques du béton de bois, dans la structure duquel se trouve un additif (copeaux de déchets), sont les suivants.

- Densité moyenne. 400-850kg/m3.

- Résistance à la compression. 0,5-1,0 MPa.

- Résistance à la rupture. 0,7-1,0 MPa.

- Conductivité thermique du béton de bois. 0,008-0,17 W / (m * s).

- Résistance au gel. 25-50 cycles.

- Absorption d'humidité : 40-85%.

- Contraction. 0,4-0,5%.

- Le degré de biostabilité. Groupe V.

- Résistance. 0,75-1,50 heures

- Absorption acoustique. 0,17-0,80 126-2000 Hz.

Composition

Comme tout béton, le matériau contient un liant et une charge - exclusivement organiques, ainsi que toutes sortes d'additifs. L'origine et les caractéristiques des composants ont une grande influence sur la qualité du produit fini. Les additifs organiques confèrent à l'arbolite des caractéristiques d'isolation phonique et thermique très importantes.

En termes de résistance, les matériaux de construction ne sont pratiquement pas pires que le béton avec des paramètres de densité similaires. Une telle combinaison d'avantages n'est obtenue qu'avec une sélection correcte des matières premières.

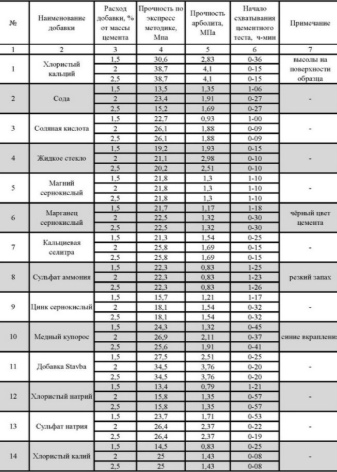

Additifs chimiques

Le ciment a une adhérence extrêmement faible sur le bois en raison de la présence de divers polysaccharides et sucres. Les polysaccharides, se retrouvant dans un environnement alcalin, tel qu'un mélange de ciment, du fait du processus de décomposition, deviennent des sucres facilement solubles dans l'eau, qui sont considérés comme un « tueur de béton ». Tous les sucres solubles, une fois dans une solution aqueuse de ciment, détruisent les processus de durcissement chimique, dont l'effet devrait être une pierre de ciment complète.

Plus il y a de polysaccharides dans l'eau, moins l'astringent se transforme en pierre dans le laps de temps requis.Le fruit de ces actions ne sera pas un monolithe, mais une pierre meuble en ciment. Il n'a pas une résistance élevée et est incapable de lier l'additif pour bois en un matériau intégral.

Il n'y a qu'une seule méthode pour résister à cela - laver les sucres de la pulpe de bois; pour cela, des compositions de différents réactifs sont utilisées dans de l'eau chauffée. Ces réactifs comprennent :

- sulfate d'aluminium;

- potassium et (ou) silicate de sodium (verre liquide);

- chlorure de calcium;

- chaux.

Ingrédients biologiques

Plusieurs types de matières premières sont utilisées comme additif pour le bois. Tous les copeaux de bois ne conviennent pas comme matière première - vous ne devez pas associer le béton de bois au béton de sciure de bois. Le dernier GOST établit clairement les dimensions et la forme des inclusions mélangées au béton de bois.

- Le bois concassé est fabriqué en broyant du bois illiquide - nœuds, dalles, dessus, etc. Pour créer du béton de bois, un matériau concassé est utilisé: longueur - 15-20 millimètres - pas plus de 40 millimètres, largeur - 10 millimètres et épaisseur 2-3 millimètres . A l'échelle industrielle, le broyage est réalisé par des unités spécialisées. La pratique montre que pour obtenir une qualité optimale de production, le béton de bois concassé doit avoir une configuration d'aiguilles et être plus petit dans ses paramètres: la longueur ne dépasse pas 25 millimètres, la largeur est de 5 à 10 millimètres et l'épaisseur est 3-5 millimètres.

L'essentiel est que le bois absorbe l'humidité de manière inégale à travers et le long des fibres, et les paramètres ci-dessus équilibrent cette différence.

- Tous les arbres ne sont pas adaptés au broyage : vous pouvez utiliser du pin, du sapin de Noël, du tremble, du hêtre, du bouleau, mais le bois de mélèze ne convient pas. Avant utilisation, le bois doit être désinfecté avec des antiseptiques pour éviter la formation de champignons ou de moisissures.

- Des écorces brisées et des aiguilles d'arbres de Noël peuvent également être utilisées. Mais leur pourcentage est inférieur: l'écorce ne peut pas dépasser 10% du poids du produit et les aiguilles des arbres de Noël - pas plus de 5%.

- La paille de riz, les tiges de cannabis et de lin lignifiés et les tiges de coton lignifié servent également de matières premières. Ils sont écrasés: la longueur ne dépasse pas 40 millimètres, la largeur est de 2 à 5 millimètres. La toison (déchets provenant du nettoyage des matières fibreuses) et le chanvre, s'ils sont inclus dans le mélange, ne doivent pas dépasser 5 % en poids. GOST 19222-84 régule les paramètres des fractions obtenues lors du broyage de divers types de matières premières. Et même si des écarts sont possibles dans le rapport des composants, il est interdit de s'écarter des normes de matières premières.

Le lin contient une accumulation importante de sucres qui, entrant en interaction chimique avec le ciment, le détruisent. Pour éviter cela, les parties lignifiées de la tige de lin sont d'abord trempées dans de la chaux éteinte pendant 1 à 2 jours ou conservées à l'extérieur pendant 3 à 4 mois.

Substances inorganiques

Les ingrédients suivants sont cimentaires dans l'arbolite :

- Le ciment Portland est un matériau classique, il est particulièrement apprécié ;

- Ciment Portland avec éléments auxiliaires minéraux - en règle générale, cette méthode augmente la résistance au gel des blocs;

- le ciment résistant aux sulfates, outre pouzzolanique, garantit la résistance aux produits chimiques agressifs ;

- conformément aux conditions de GOST, seul un matériau d'une qualité répondant aux conditions suivantes peut être utilisé: pas moins de 300 (ceci s'applique au béton de bois calorifuge) ou pas moins de 400 (pour la structure).

L'eau

GOST régule l'indicateur de pureté de l'eau, mais en fait, ils en utilisent différents - du système central d'approvisionnement en eau, des puits, des puits. La température de l'eau est considérée comme déterminante pour la bonne qualité du béton de bois. Il est mélangé au mélange avec des composants auxiliaires.

Pour que le taux de durcissement du mortier soit optimal, il faut de l'eau chauffée à au moins +15 C. Déjà autour de +7 +8 C, le taux de durcissement du ciment est considérablement réduit.

Proportions de mélange

Analysons en plus le rapport du mortier pour 1 m3 de béton de bois de nos propres mains.Pour l'option, chlorure de calcium plus sulfate d'aluminium par 1 cu. m de mortier prêt à l'emploi : 500 kilogrammes de ciment Portland M400, la même quantité en poids ou un peu plus de copeaux, 6,5 kilogrammes de chaque type de produit chimique, environ 300 litres d'eau. Si vous utilisez de la chaux avec un verre à eau, la proportion sera de 9 plus 2,5 kilogrammes, toutes choses égales par ailleurs.

Pour plus de clarté, il n'est pas nécessaire d'utiliser des tableaux, vous pouvez simplement compter sur 1 mètre cube. m ces ratios pour le mélange en seaux de 10 litres :

- ciment - 80;

- déchiqueté - 160;

- charges - calcium et chlore un peu plus d'un demi-seau;

- oxyde d'aluminium - la troisième partie.

En mélangeant tout cela, on obtient un peu plus 1m3 de copeaux de bois brut, et après le tassement et mise en coffrage - 1m3 de béton de bois de grade 25.

Correction de la composition

Si vous utilisez une autre qualité de ciment, le rapport est calculé à l'aide du coefficient : pour M300 il sera de 1,05, pour M500 - 0,96, pour M600 - 0,93. Le taux de broyage est donné pour des matières premières complètement sèches. Fondamentalement, une telle rareté. À cet égard, sa quantité doit être ajustée en fonction du degré d'humidité - ajoutez une petite quantité. Pour calculer le volume supplémentaire, nous multiplions la masse ci-dessus par un coefficient calculé comme le pourcentage d'humidité broyée divisé par 100 %.

Recette

De nombreuses recettes pour fabriquer du béton de bois monolithique de leurs propres mains à la maison sont pratiquées. Dans certaines recettes, le bois est préparé et transformé, dans d'autres, un élément chimique est mélangé. Selon l'une des méthodes, la matière broyée est trempée dans de la chaux (80 kilogrammes de chaux pour 1 m3 de bois), puis essorée. Saupoudrer ensuite le dessus de chaux vive en poudre (80 kilogrammes), remuer, égaliser, sécher et ajouter à la composition. Ainsi, ils se débarrassent du saccharose ligneux, qui affecte la qualité du béton de bois monolithique.

Manipuler des broyeurs broyés, et encore plus dans de tels volumes, est une tâche assez chronophage qui demande de l'espace. À cet égard, l'utilisation de chlorure de calcium ou de sulfate d'aluminium deviendra un moyen rapide de fabriquer du béton de bois. Et puis le broyé ne peut pas être traité, mais ce sera mieux si vous le laissez reposer dehors, sous la pluie et le soleil pendant quelques mois. Si possible, faites-le tremper dans de l'eau et séchez-le la veille de la préparation de la solution. Le trempage et le durcissement sont juste une préparation de routine de la pulpe de bois, vous permettant d'enlever un peu de sucre.

Au stade de la préparation d'un mélange de béton de bois, du chlorure de calcium ou du sulfate d'aluminium est mélangé à - 2-5% du poids du ciment. Alors quel est le ratio d'additifs chimiques pour le béton de bois 2% ou 5% ? Cela dépend de la qualité et des propriétés du ciment. La composition d'une seule qualité (par exemple, M500) de différents fabricants peut différer en termes de caractéristiques de qualité. A cet égard, il est conseillé d'effectuer un lot test.

Si, lors de l'ajout de chlorure de calcium, 5% de la masse totale de la substance cimentaire, un revêtement de sel blanc apparaît sur le matériau durci (efflorescence, efflorescence), alors la proportion de la teneur en élément chimique doit être réduite. Le rapport exact du composant chimique pour le béton de bois monolithique n'existe pas. Il doit constamment être installé de manière indépendante en fonction de la qualité du ciment et du concassé utilisé.

Quelqu'un ne veut pas jouer avec la sélection du rapport de chlorure de calcium. Et, pour que l'efflorescence n'apparaisse pas, du silicate de sodium est mélangé au mélange. Par exemple, 2 % de chlorure de calcium et 3 % de silicate de sodium en poids de ciment. Mais le silicate de sodium est assez cher, à cet égard, il est moins coûteux pour la plupart d'effectuer quelques lots d'essai et de déterminer le rapport de chlorure de calcium. Pour conférer à l'arbolite diverses propriétés supplémentaires, l'utilisation de chaux éteinte et vive, de verre liquide, de sulfate d'aluminium, de calcium est pratiquée.

Pour les avantages et les inconvénients du béton de bois, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.