Poêle pour un bain à partir d'une pipe : les subtilités de fabrication

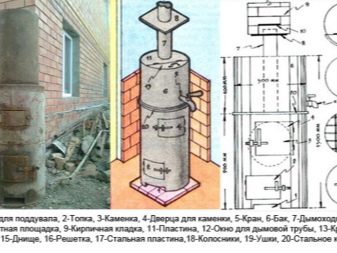

Parmi les amateurs de loisirs de plein air ou les adeptes d'un mode de vie sain, il n'y a presque personne qui n'aime pas prendre un bain de vapeur. Aujourd'hui, de nombreux résidents d'été s'efforcent d'acquérir leur propre bain public. Récemment, la création indépendante d'un poêle de sauna à partir d'un cylindre ou d'un tuyau a pris de l'ampleur. La construction d'un poêle en briques solides nécessite certaines compétences et capacités, entre autres, un tel poêle prend plus de place et vous pouvez l'acheter dans une quincaillerie, mais cela coûte une certaine somme d'argent. Alors qu'un four à métal est une option plus économique et qu'il est beaucoup plus facile de le fabriquer soi-même, sans compter le fait que vous pouvez confier ce travail à un soudeur.

Le poêle, fabriqué de manière indépendante, en tenant compte des précautions de sécurité, ne constitue pas une menace pour la vie et la santé humaines, car son corps scellé n'émet pas de monoxyde de carbone pendant le fonctionnement.

Caractéristiques : avantages et inconvénients

Le matériau de départ d'un poêle à bain en métal peut être non seulement un tuyau ou un cylindre, il utilise également de la tôle d'acier.

Les tôles sont généralement constituées d'un corps en forme de parallélépipède rectangle, mais cette forme a ses propres caractéristiques :

- les feuilles doivent d'abord être coupées, coupées et assemblées avec une machine à souder;

- en conséquence, un tel four coûtera plus cher;

- un foyer cylindrique conduit mieux la chaleur ;

- en fonction de la trajectoire des fumées, une section transversale circulaire est plus préférable ;

- les murs plats sont plus susceptibles de brûler que les tuyaux faits exactement du même matériau.

Quels sont les avantages des fours à métaux :

- le cylindre n'est que légèrement inférieur à la forme sphérique en termes de conductivité thermique ;

- l'épaisseur des parois des canalisations d'eau ou de gaz permet d'atteindre des taux de conductivité thermique élevés ;

- le four peut être déplacé, il est durable;

- le coût de fabrication d'un tel four est très faible, car les coupes de tuyaux sont souvent vendues à bas prix ;

- des instructions de fabrication détaillées indiquant les dimensions et les diamètres des tuyaux réduiront l'intensité du travail du processus et gagneront du temps;

- de nombreux produits d'usine de ce type sont fabriqués à partir exactement des mêmes tuyaux, à l'image et à la ressemblance desquels il est facile de recréer le produit de manière artisanale;

- en outre, ces dispositifs sont résistants à la chaleur, à la corrosion, durables et tolèrent facilement des températures extrêmes.

Bien entendu, ces fours ont leurs inconvénients - le traitement d'un tuyau métallique épais nécessite à la fois l'application d'une force physique et d'outils pour un certain type de travail.

Types et caractéristiques

Par emplacement dans l'espace, les fours constitués de tuyaux sont divisés en les types suivants:

- verticale;

- horizontal.

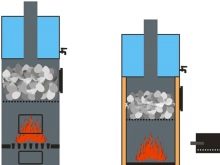

Le poêle vertical ressemble à un poêle ventru, mais il présente des différences - un récipient supplémentaire pour les pierres et un récipient pour l'eau.

Le four vertical fait maison prend moins de place, ce qui est d'une grande importance pour les petites dimensions du hammam, cependant, pour la même raison, il est inférieur au four horizontal en termes de temps de combustion et d'intensité de transfert de chaleur. Au cours du processus de combustion du carburant, la chaleur augmente, les parois latérales n'ont pas le temps de se réchauffer beaucoup. Dans un four horizontal, le processus se déroule différemment - car l'air chauffé allant à la cheminée chauffe simultanément la voûte du corps. Sur cette base, il est clair que l'efficacité d'un four horizontal sera supérieure à celle d'un four vertical.Le principal inconvénient de cette conception est considéré comme l'emplacement des portes du ventilateur et du foyer directement dans le hammam.

Le carburant dans un tuyau vertical brûlera plus rapidement si la porte du cendrier n'est pas fermée, bloquant ainsi l'accès de l'oxygène au feu. Dans une telle conduite, le feu interagit d'un coup avec tout le volume de bois de chauffage, tandis que dans une conduite horizontale le combustible se consomme progressivement, ce qui est plus logique pour le chauffage d'un bain. De plus, dans la forme horizontale du poêle, la couverture de pierres chauffantes est plus grande et la convection d'air chaud est plus élevée, de plus, les portes du ventilateur et de la fournaise, qui sont situées à la toute fin du tuyau, le rendent possible de les sortir du hammam. Le premier et le deuxième type peuvent être fabriqués à la main.

Préparation

Bien sûr, un poêle fait à la main n'aura pas une apparence ou une originalité exquise, mais il remplit sa fonction pas moins bien qu'un poêle d'usine et chauffe parfaitement un hammam d'une superficie allant jusqu'à 20 m2.

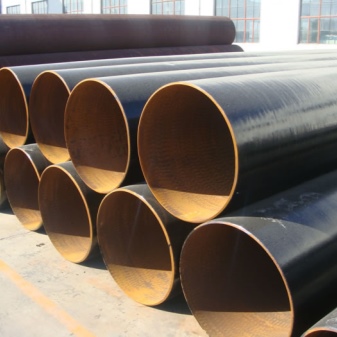

Tout d'abord, le tuyau doit assurer ses fonctions principales., à savoir, absorber et générer uniformément de la chaleur et en même temps avoir des parois suffisamment épaisses pour que le poêle n'ait pas peur des températures élevées et dure longtemps. En parlant des caractéristiques de base des tuyaux, il est nécessaire de prendre en compte non seulement le diamètre de la section transversale et l'épaisseur de la paroi, mais également la nuance d'acier. Il est clair que lors de l'utilisation de rebuts, ces informations ne sont pas toujours disponibles.

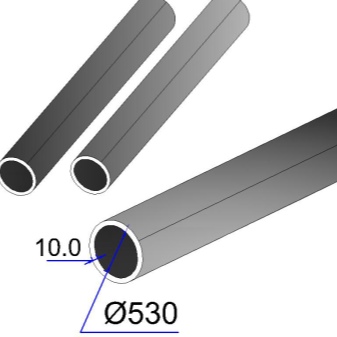

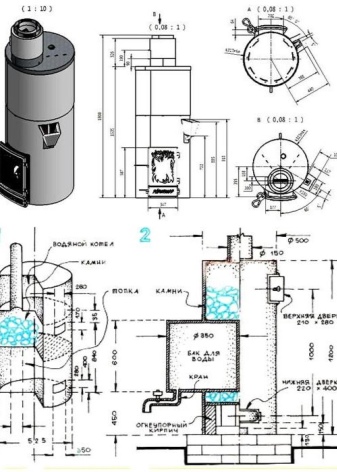

En parlant d'une baignoire standard, les tailles suivantes sont considérées comme optimales :

- diamètre de la section - 0,5-0,55 m;

- épaisseur de paroi - 8-12 mm.

Il est à noter que plus le diamètre est grand, plus la consommation de bois de chauffage sera élevée.

Portez une attention particulière à la qualité du matériel : pour la fabrication d'un four dans un bain, seuls les tuyaux en acier conviennent et l'acier à haute teneur en carbone n'est pas nécessaire. Il ne convient pas au travail de profil, car ses coutures peuvent facilement se déformer ou même se défaire. Vous pouvez identifier l'acier à haute teneur en carbone par les étincelles qui apparaissent lorsque le métal et l'anneau d'émeri interagissent - des étincelles blanches se disperseront dans toutes les directions. L'acier à faible teneur en carbone, à son tour, donne des étincelles de teinte jaunâtre, qui ont une trajectoire rectiligne, et les pièces en acier inoxydable ne fonctionneront pas. La meilleure option est l'acier avec une teneur en carbone d'environ 2%. De plus, lors du choix d'un métal, il est préférable d'éviter l'acier allié - il est également facile de calculer à l'aide d'une machine à émeri : les étincelles résultant de l'interaction avec le métal seront orange, rouge ou blanc brillant.

En aucun cas, la fonte ne doit être utilisée, car elle se détériore au contact de l'eau.

Autres avantages des tubes en acier :

- résistance aux dommages mécaniques, transfert de chaleur élevé et faible coefficient de dilatation lorsqu'il est chauffé;

- conservation de la chaleur même après combustion complète du bois de chauffage.

Les tuyaux ont leurs propres caractéristiques selon le cahier des charges. Considérons ces informations plus en détail.

Les tuyaux ronds sont classés en fonction de la taille de leur diamètre intérieur. Le deuxième nombre indique l'épaisseur des murs, les suivants fournissent des informations sur son type et d'autres caractéristiques. Il est d'usage de prendre le millimètre comme unité de mesure. Si les tuyaux sont profilés, les deux premiers caractères indiquent la taille maximale de la section transversale, le troisième chiffre - l'épaisseur de la paroi. Les indications "530 par 10" signifient que le diamètre du tuyau le long de la paroi intérieure est de 530 mm, l'épaisseur est de 10 mm, le diamètre extérieur est de 550 mm avec une erreur de +/- 5 mm, compte tenu de la tolérance latérale, qui est de 10 %. La tolérance de débit prédominant est appliquée à l'ellipticité.

L'épaisseur de la paroi du tuyau variera également.

Les conduites d'eau sont divisées en les sous-espèces suivantes:

- poids léger;

- ordinaire;

- fortifié.

D'une manière ou d'une autre, les tuyaux les plus populaires ont un diamètre de section de 530 mm, leur épaisseur est de 6 à 12 mm et la valeur nominale est de 6, 8 ou 10 mm.

Ces informations sont nécessaires pour préparer immédiatement et correctement les matériaux du futur poêle.La meilleure option pour un diamètre de tuyau est de 0,5 m, ce qui implique à la fois une bonne capacité calorifique et un travail confortable. Les tuyaux d'une valeur nominale de 500 mm et plus ont un pas de 10 mm et sont généralement classés comme tuyaux de grand diamètre. Il est beaucoup plus facile de ramasser immédiatement des tuyaux qui correspondent les uns aux autres en diamètre de section et en épaisseur de paroi afin de vous faciliter la création d'une structure concentrique et de réduire les écarts entre eux.

Les tuyaux sont l'un des produits les plus demandés., cela n'a donc aucun sens de les réglementer trop scrupuleusement. Les tubes de 250 à 400 mm ont une large gamme de choix. Si possible, pour la fabrication d'un poêle de sauna, privilégiez les morceaux de tuyaux en spirale (leur désignation est GOST 20295 85). En les comparant aux tuyaux soudés longitudinaux (GOST 10704-91), ils ont des valeurs d'ellipticité plus faibles, sont plus précis et les vendent au même prix que la ferraille. Les tuyaux en fonte massive sans coutures sont une option encore meilleure, mais ne conviennent qu'à la fabrication de petites pièces, car leur diamètre ne dépasse pas 250 mm.

Lors de la préparation au travail, équipez-vous d'un lieu de travail - cela peut être un garage ou un atelier à domicile.

Matériaux (modifier)

Pour réaliser les travaux, les matériaux suivants sont nécessaires :

- le tuyau lui-même, qui sera nécessaire pour créer un foyer et un réservoir d'eau, son diamètre doit être de 500 à 600 mm (530 mm est considéré comme optimal), épaisseur de paroi - de 8 à 16 mm, longueur - de 1,2 à 1,5 m ;

- un tuyau qui deviendra par la suite un réceptacle pour les pierres - son diamètre est d'environ 400 mm ;

- cheminée - diamètre 120-150 mm, épaisseur 2-4 mm;

- feuilles de métal en plusieurs pièces, dimensions environ 600 sur 800 mm, épaisseur environ 8-12 mm;

- charnières métalliques à charnières;

- une petite partie d'un tuyau d'eau fileté, diamètre 1 / 2-3 / 4 pouces, longueur 50-80 mm et un robinet d'eau avec un filetage à l'intérieur du même diamètre;

- segments de tiges de renforcement - longueur environ 500 mm, diamètre de 12 à 18 mm, des grilles en fonte prêtes à l'emploi pour combustibles solides conviennent;

- composition du ciment;

- briques;

- sable.

Veuillez noter qu'il est conseillé de fabriquer le compartiment combustible, la cheminée et la chaudière non pas en métal ferreux, mais en acier inoxydable. Bien que cela soit associé à certaines difficultés, car leur soudage nécessitera des électrodes du même acier inoxydable ou un fil spécial pour le soudage.

Outils requis :

- dispositif pour souder des éléments;

- n'importe quel graveur de métal solide ;

- électrodes;

- grue à mortaise;

- métal laminé pour pieds;

- corde d'amiante;

- poignées de porte.

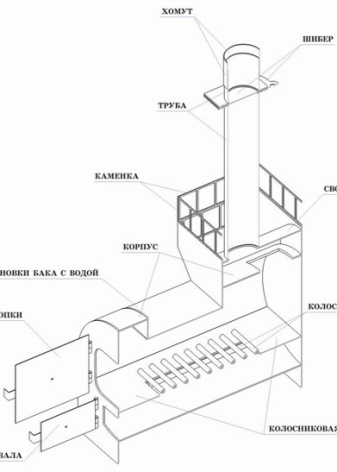

Schémas et dessins

Avant de commencer les travaux, vous devez décider quel type de four - vertical ou horizontal, sera préféré. Créez ensuite un dessin d'exécution en tenant compte de tous les paramètres - dimensions de l'appareil, configuration de ses composants, dimensions.

S'il s'agit de la première expérience d'auto-fabrication d'un poêle, il est plus logique de se référer aux dessins et schémas prêts à l'emploi pour la fabrication d'un modèle typique de l'appareil, cela aidera à éviter les erreurs et le mauvais fonctionnement de l'appareil. . De plus, un poêle mal assemblé peut menacer la vie et la santé humaine !

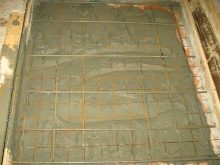

Il est nécessaire de préparer la fondation sur laquelle le four sera installé:

- Dans la zone où est prévue l'installation de l'appareil, une fosse de dimensions 50 x 70 x 70 cm est creusée.

- Le fond de la fosse est recouvert de gravier fin. Veuillez noter que l'épaisseur de la couche doit être d'au moins 30 cm. Ensuite, vous devez tasser cette couche aussi étroitement que possible.

- Ensuite, vous devez préparer un mortier de ciment en fonction du rapport de composants suivant: prendre 4 à 5 parties de sable pour 1 partie de ciment, diluer avec de l'eau jusqu'à l'obtention d'un mélange homogène et crémeux. Versez une couche de gravats et laissez durcir - ce processus prend généralement 24 heures.

- Afin de créer une imperméabilisation, le matériau de toiture est posé sur la couche de ciment durci en plusieurs couches.

- Une couche de matériau de toiture est finalement coulée avec une composition de béton : où 1 partie du mélange de ciment représente 2 parties de sable, 4-5 parties de gravier et d'eau. Après cela, vous devez niveler la couche résultante.

Une fois les fondations sèches, une plate-forme en argile est équipée, sur laquelle des briques sont ensuite posées dans les mêmes dimensions - 0,7 m sur 0,7 m.En conséquence, la plate-forme en briques doit avoir une hauteur d'environ 15 à 20 cm.Afin de protéger la murs de surchauffe en place, conçus pour l'emplacement du four, un écran protecteur de briques est disposé, qui sont posés avec un bord et fixés avec une composition d'argile. La meilleure longueur pour cette structure est de 120 cm, tandis que le poêle est situé à au moins 20 cm de celle-ci.

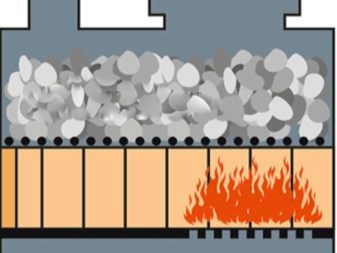

Peu importe le type de poêle dont sera équipée la future baignoire - horizontale ou verticale - dans tous les cas, elle sera équipée d'un radiateur. Dans cet article, nous n'aborderons pas le sujet du choix des pierres (la plupart recommandent d'utiliser des galets de rivière, du balsat, du quartzite, du chlorure de talc ou de la gabbrodiabase), tout de même, la capacité calorifique dépend du réchauffeur. Vous ne pouvez pas simplement remplir le poêle avec des pierres, car dans ce cas, le bain ne se réchauffera pas et toute la chaleur se déposera dans le tuyau sous forme de suie.

Vous devez d'abord décider si le chauffage sera fluide ou ouvert. Dans le premier cas, les pierres seront lavées par les gaz de combustion, le réglage du mode dans ce cas est assez simple - il suffit de sélectionner et de placer différentes pierres sur plusieurs étapes jusqu'à ce que l'effet souhaité soit obtenu. Il y a des nuances - dans ce cas, vous ne pouvez cuire à la vapeur que si vous utilisez du bois de chauffage de la plus haute qualité et ajouter de la vapeur uniquement si vous utilisez de l'eau. Dans le cas d'un poêle ouvert, ces exigences ne le sont pas, mais sa création est plus difficile à mettre en œuvre.

Le type de poêle ouvert le plus simple est un plateau monté sur la chambre de combustion. Un tel dispositif ne convient que pour une vue horizontale du poêle. Mais il y a des difficultés - des calculs préliminaires, ainsi que l'étude de prototypes, car la zone de contact entre les pierres et les parois du four doit être exactement respectée. Un autre type de chauffage nécessite moins de précision, dans lequel le chauffage se produit au moyen de gaz de combustion, mais un tel dispositif est plus difficile à réaliser.

Sans expérience appropriée, il est préférable de privilégier un four vertical - dans celui-ci, le réchauffeur et la cuve à eau sont chauffés séquentiellement. Pour les personnes plus expérimentées, il vaut mieux faire un four parallèle, l'eau chauffe plus vite dans ce cas. Le plus difficile à fabriquer est le poêle à cloche, dans lequel le poêle est également ouvert.

Fabrication et installation

Il ne faut pas oublier que l'interaction avec le poêle est directement corrélée aux risques de brûlures possibles et de risque d'incendie. Par conséquent, afin d'éviter d'éventuelles conséquences, il est nécessaire d'appliquer certaines règles d'installation du poêle et de prendre en compte les particularités de son opération. Il ne sera pas nécessairement de forme ronde - il existe d'autres options. Différentes espèces ont à peu près les mêmes propriétés, il n'est pas si difficile de les fabriquer. Indépendamment du fait que le four encastrable lui-même est léger, l'échangeur de chaleur doit être installé à une élévation d'au moins 20 cm par rapport au sol. La fondation peut être en béton armé ou en brique, ou elle peut être assemblée à partir de blocs de béton.

Une condition préalable est également la présence d'une tôle de dimensions 0,5 sur 0,7 m devant le foyer et la porte du ventilateur. Les portes doivent certainement s'ouvrir à l'intérieur du dressing ou du hammam.

La plus petite distance entre la cheminée, ainsi que les autres pièces métalliques chauffées du poêle, la cheminée et les boiseries des murs et du plafond est de 1 mètre.

Il est préférable de remplir le réservoir d'eau avant d'allumer le bain - l'humidité qui pénètre dans un récipient en métal chaud et sec est semée de brûlures causées par un choc de vapeur.

Inspectez soigneusement tous les détails.Avant de les souder ensemble, une fois l'installation terminée, n'oubliez pas de vérifier ses caractéristiques par un essai de cuisson : efficacité, fonctionnement de la bobine. Allez au hammam, restez à l'intérieur - appréciez le chauffage de l'air qui vous entoure.

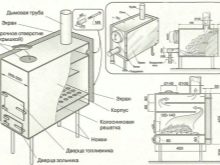

Four horizontal

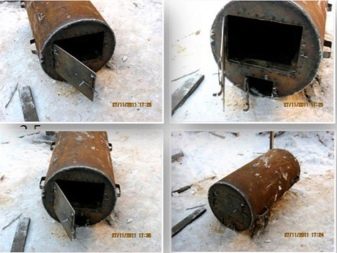

Lors de la fabrication d'un four horizontal de vos propres mains, la procédure sera la suivante:

- La découpe du foyer avec un broyeur fait partie d'un tuyau du format requis (en stricte conformité avec le schéma). En règle générale, ce tuyau aura une longueur de 0,7 à 0,9 m.

- Fabrication de barres de grille à partir de cadres métalliques, ainsi que de barres de renfort parallèles au cadre, dont la distance doit être d'environ 50 cm.

- Les grilles sont renforcées à l'intérieur du foyer. Dans le cas de l'utilisation de structures métalliques prêtes à l'emploi, elles sont repliées sur des coins métalliques, préalablement soudés à l'intérieur.

- Un trou est découpé par le haut, qui servira en outre de cheminée, sa taille est de 15 à 20 cm.Il est préférable de retirer le mur du fond de 15 cm afin que l'air chaud participe également à l'échange de chaleur, et ne se contente pas de sortir le plus tôt possible.

Certains insistent pour percer un trou directement dans la paroi très arrière du tuyau, mais il n'est pas recommandé de le faire, car en raison de telles manipulations, l'efficacité du four diminue par la suite et la consommation de carburant augmente.

L'étape suivante consiste à couper une feuille de métal d'une taille correspondant à la paroi arrière et à la souder. Si le schéma indique la présence d'un poêle, alors la feuille appartenant à la paroi arrière du poêle doit être plus grande pour qu'elle crée un récipient pour les pierres avec sa partie supérieure. Une rainure est découpée dans la paroi avant, qui deviendra par la suite un cendrier et un foyer.

La façade est fixée par soudage et les portes sont enfin suspendues - elles sont généralement fabriquées indépendamment ou achetées dans un magasin spécialisé.

C'est tout - le poêle du sauna est prêt. Avant utilisation, le métal doit être traité contre la corrosion et les dépôts éventuels, après toutes les manipulations, les capacités de l'appareil doivent être testées en réalisant le premier four de contrôle.

Verticale

Concevoir un four vertical est exactement la même chose que créer un four horizontal, à quelques points près. Une caractéristique distinctive est la position directe du tuyau dans l'espace, lorsque les deux extrémités ne forment pas les surfaces arrière et avant, mais les surfaces supérieure et inférieure, respectivement. Dans de tels fours, la section pour la disposition des pierres est située directement dans la chambre du four, en conséquence, la fabrication d'une telle unité sera un peu plus compliquée à exécuter, mais l'air chauffé sera également plus saturé.

Étapes de fabrication.

- Tout d'abord, il est nécessaire de découper une fenêtre dans le tuyau, qui servira de rainure de soufflage pour l'alimentation en oxygène du combustible en combustion, et collectera également le produit de décomposition du combustible - les cendres. Éloignez-vous de 40 mm du bord inférieur du tuyau et découpez une rainure parallélépipédique avec une meuleuse ou une scie à métaux, qui sera ensuite d'environ 80 sur 240 mm.

- Dans le même axe, vous devez découper une autre rainure pour y stocker du carburant - éloignez-vous du bord supérieur du trou de soufflage de 180 à 200 mm. La procédure de coupe doit être effectuée avec le plus grand soin et le plus soigneusement possible, car ces segments coupés serviront par la suite de porte du foyer et de la soufflante.

- Au-dessus du niveau du foyer se trouve un bac pour ranger les pierres. Mesurez à partir du bord avant du foyer de 120 à 180 mm, découpez une rainure en forme de cercle d'un diamètre d'environ 350 mm. Notez que cette rainure doit être décalée de 90 degrés par rapport à la circonférence du tuyau.

- Le tuyau suivant est coupé à une longueur équivalente au diamètre extérieur du tuyau le plus gros. Ensuite, vous devez couper la partie apicale aux trois quarts pour donner au matériau la forme d'une cuillère.

- Une paroi vierge est soudée à la partie arrière avec une rainure, à la partie avant, à son tour, un bouchon avec une porte mobile en forme de demi-cercle est attaché, qui sera ensuite utilisé comme conteneur pour les pierres et ajouter du liquide à pierres pendant le bain de vapeur.

- Cette coupe est insérée dans le tube de base de manière à ce que son empreinte extérieure soit de 20 à 30 mm avec un espace libre autour d'elle. Ensuite, le trou est soigneusement ébouillanté autour du périmètre. Si nécessaire, il est fixé de l'intérieur à l'aide de barres de renfort.

- Un disque circulaire est découpé dans une feuille de métal dont le diamètre est égal à celui du tuyau principal en termes de diamètre intérieur. Un rectangle est découpé au centre du disque - en taille, il devrait facilement accueillir les grilles en fonte. S'ils ne sont pas là, des tiges de renfort sont soudées en bas, qui forment une grille de grilles.

- À la base du réservoir de carburant, utilisez une machine à souder pour fixer le tuyau de base à 20 cm au-dessus du ventilateur.

- Découpez la base du ventilateur dans une tôle d'acier. Par le bas, le four est posé sur de petits pieds.

- L'étape suivante consiste à faire une cuve pour l'eau, tandis que la cheminée doit la traverser de part en part. Le tuyau principal est utilisé comme parois latérales, le fond est en même temps l'arc supérieur de la chambre de combustion.

- Le fond est découpé dans une tôle d'acier en fonction du diamètre de la partie intérieure du tuyau, puis un trou en forme de cercle d'un diamètre de 30 à 50 mm est découpé dessus, qui deviendra plus tard un cheminée.

- Une partie de la cheminée est insérée dans le même trou de manière à dépasser les bords de 100 à 120 mm.

- Le fond du réservoir d'eau est inséré dans la cheminée et soudé juste au-dessus du conteneur en pierre. Le tuyau de fumée doit être sur le côté du site sous la forme d'une pelle.

- Une cuve pour l'eau est brassée sur tout le périmètre, un trou est fait par le bas, dans lequel un robinet est inséré.

- Les charnières sont soudées pour installer les portes sur la carrosserie. Vérifiez les fuites en remplissant le réservoir avec de l'eau. Ensuite, vous devez effectuer le premier four d'essai.

Astuces utiles

Pour rendre le poêle non seulement fonctionnel, mais également agréable à l'œil, vous pouvez le peindre avec une peinture réfractaire - une peinture résistante à la chaleur lui donnera non seulement la couleur souhaitée, mais aidera également à protéger le métal de la corrosion.

Vous pouvez également le superposer avec une brique, qui a non seulement une fonction décorative, mais également une protection contre le rayonnement infrarouge excessif, qui est transporté par le métal chauffé. Ce type de rayons ne monte pas en flèche, mais brûle.

Comment souder un poêle à partir d'un tuyau de vos propres mains, voir la vidéo ci-dessous.

Le commentaire a été envoyé avec succès.