Tout sur le mortier de chamotte

Mortier d'argile réfractaire : qu'est-ce que c'est, quelle est sa composition et ses caractéristiques - les réponses à ces questions sont bien connues des fabricants de poêles professionnels, mais les amateurs devraient mieux se familiariser avec ce type de matériaux de maçonnerie. En vente, vous pouvez trouver des mélanges secs portant la désignation MSh-28 et MSh-29, MSh-36 et d'autres marques, dont les caractéristiques correspondent pleinement aux tâches définies pour la composition réfractaire. Pour comprendre pourquoi le mortier d'argile réfractaire est nécessaire et comment l'utiliser, des instructions détaillées pour l'utilisation de ce matériau vous aideront.

Ce que c'est

Le mortier d'argile réfractaire appartient à la catégorie des mortiers spéciaux utilisés dans le secteur des fours. La composition se distingue par des propriétés réfractaires élevées, tolère mieux une augmentation de la température et un contact avec le feu ouvert que les mortiers ciment-sable. Il ne comprend que 2 ingrédients principaux - de la poudre de chamotte et de l'argile blanche (kaolin), mélangés dans une certaine proportion. La nuance du mélange sec est brune, avec une fraction d'inclusions grises, la taille des fractions n'excède pas 20 mm.

Le but principal de ce produit - réalisation de maçonnerie en briques réfractaires en argile réfractaire. Sa structure est similaire à celle du mélange lui-même. Cela vous permet d'obtenir une adhérence accrue, élimine les fissures et la déformation de la maçonnerie. Une caractéristique distinctive du mortier de chamotte est le processus de son durcissement - il ne gèle pas, mais est fritté avec de la brique après exposition thermique. La composition est conditionnée dans des emballages de différentes tailles; dans la vie de tous les jours, les options de 25 et 50 kg à 1,2 tonne sont les plus demandées.

Les principales caractéristiques du mortier d'argile réfractaire sont les suivantes :

- résistance à la chaleur - 1700-2000 degrés Celsius;

- retrait au feu - 1,3-3%;

- humidité - jusqu'à 4,3%;

- consommation par 1 m3 de maçonnerie - 100 kg.

Les mortiers d'argile réfractaire sont faciles à utiliser. Leurs solutions sont préparées à base d'eau, en déterminant leurs proportions en fonction des conditions de maçonnerie spécifiées, des exigences de retrait et de résistance.

La composition du mortier d'argile réfractaire est similaire à celle d'une brique faite du même matériau. Cela détermine non seulement sa résistance à la chaleur, mais également d'autres caractéristiques.

Le matériau est totalement sans danger pour l'environnement, non toxique lorsqu'il est chauffé.

Qu'est-ce qui est différent de l'argile réfractaire

Les différences entre la terre chamottée et le mortier sont importantes, mais il est difficile de dire quel matériau fait le mieux le travail. La composition spécifique est d'une grande importance ici. Le mortier d'argile réfractaire contient également de l'argile, mais c'est un mélange prêt à l'emploi avec des agrégats déjà inclus. Cela vous permet de commencer immédiatement à travailler avec la solution, en la diluant avec de l'eau dans les proportions souhaitées.

argile réfractaire - un produit semi-fini nécessitant des additifs. De plus, en termes de degré de résistance au feu, il est nettement inférieur aux mélanges prêts à l'emploi.

Le mortier a ses propres caractéristiques - il ne doit être utilisé qu'en tandem avec des briques en argile réfractaire, sinon la différence de densité du matériau lors du retrait entraînera une fissuration de la maçonnerie.

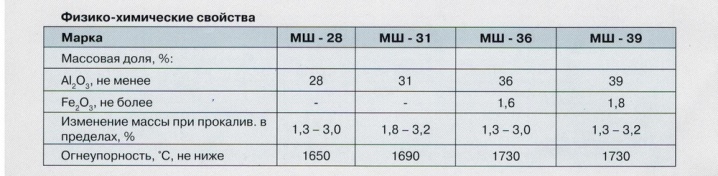

Marquage

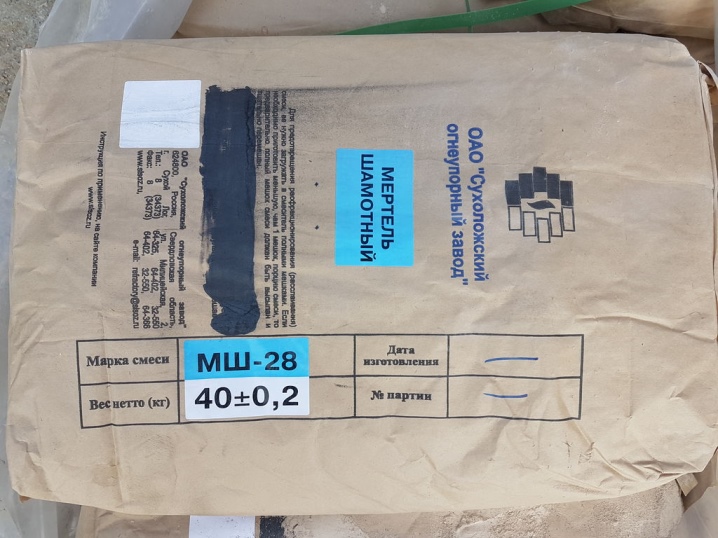

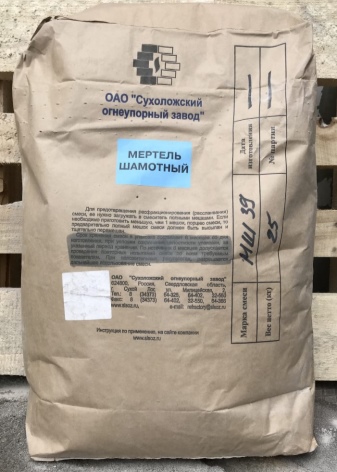

Le mortier en argile réfractaire est marqué de lettres et de chiffres. Le mélange est désigné par les lettres "MSh". Les chiffres indiquent le pourcentage de composants. Sur la base de particules d'aluminosilicate réfractaires, des mortiers plastifiés avec d'autres marquages sont produits.

Plus le nombre spécifié est élevé, meilleure sera la résistance à la chaleur de la composition finie. L'oxyde d'aluminium (Al2O3) confère au mélange les caractéristiques de performance spécifiées. Les qualités suivantes de mortier d'argile réfractaire sont normalisées par les normes :

- MSh-28. Un mélange avec une teneur en alumine de 28%. Il est utilisé lors de la pose de foyers pour poêles ménagers, cheminées.

- MSh-31. La quantité d'Al2O3 ici ne dépasse pas 31 %. La composition est également axée sur des températures pas trop élevées, elle est principalement utilisée dans la vie de tous les jours.

- MSh-32. La marque n'est pas normalisée par les exigences de GOST 6237-2015, elle est fabriquée selon TU.

- MSh-35. Mortier d'argile réfractaire à base de bauxite. L'oxyde d'aluminium est contenu dans un volume de 35 %. Il n'y a pas d'inclusions de lignosulfates et de carbonate de sodium, comme dans d'autres marques.

- MSh-36. La composition la plus répandue et la plus populaire. Combine une résistance au feu supérieure à 1630 degrés avec une teneur moyenne en alumine. Il a la fraction massique d'humidité la plus faible - moins de 3%, la taille de la fraction - 0,5 mm.

- MSh-39. Mortier en argile réfractaire avec réfractarité supérieure à 1710 degrés. Contient 39 % d'oxyde d'aluminium.

- MSh-42. Non normalisé par les exigences GOST. Il est utilisé dans les fours où la température de combustion atteint 2000 degrés Celsius.

Dans certaines marques de mortier d'argile réfractaire, la présence d'oxyde de fer dans la composition est autorisée. Il peut être contenu dans les mélanges MSh-36, MSh-39 en une quantité ne dépassant pas 2,5%. Les tailles des fractions sont également normalisées. Ainsi, la marque MSh-28 est considérée comme la plus grande, les granulés atteignent 2 mm dans un volume de 100%, tandis que dans les variantes à réfractarité accrue, la taille des grains ne dépasse pas 1 mm.

Mode d'emploi

Une solution de mortier d'argile réfractaire peut être pétrie à base d'eau ordinaire. Pour les fours industriels, le mélange est réalisé à l'aide d'additifs ou de liquides spéciaux. La consistance optimale doit ressembler à de la crème sure liquide. Le mélange est effectué manuellement ou mécaniquement.

Il est assez simple de préparer correctement le mortier d'argile réfractaire.

Il est important d'atteindre un tel état de la solution qu'elle reste souple et élastique en même temps.

La composition ne doit pas se décoller ou perdre de l'humidité jusqu'à ce qu'elle rejoigne la brique. En moyenne, la préparation d'une solution pour le four nécessite de 20 à 50 kg de poudre sèche.

La cohérence peut varier. Les proportions sont les suivantes :

- Pour la maçonnerie avec un joint de 3-4 mm, une solution épaisse est préparée à partir de 20 kg de mortier de chamotte et 8,5 litres d'eau. Le mélange s'avère être similaire à la crème sure ou à la pâte visqueuse.

- Pour un joint de 2-3 mm, un mortier semi-épais est nécessaire. Le volume d'eau pour la même quantité de poudre est porté à 11,8 litres.

- Pour les joints les plus fins, le mortier est malaxé très finement. Pour 20 kg de poudre, il y a jusqu'à 13,5 litres de liquide.

Vous pouvez choisir n'importe quelle méthode de cuisson. Les solutions épaisses sont plus faciles à mélanger à la main. Les mélangeurs de construction aident à donner l'homogénéité aux liquides, assurant une connexion uniforme de tous les composants.

Étant donné que le mortier sec produit une forte poussière, il est recommandé d'utiliser un masque de protection ou un respirateur pendant le travail.

Il est important de savoir que d'abord, la matière sèche est versée dans le récipient. Il est préférable de mesurer le volume tout de suite afin de ne rien rajouter pendant le pétrissage. L'eau est versée par portions, il est préférable de prendre de l'eau douce et purifiée afin d'exclure d'éventuelles réactions chimiques entre les substances. Le mélange fini doit être homogène, sans grumeaux ni autres inclusions, suffisamment élastique. La solution préparée est conservée pendant environ 30 minutes, puis la consistance résultante est évaluée, si nécessaire, diluée à nouveau avec de l'eau.

Dans certains cas, le mortier d'argile réfractaire est utilisé sans traitement thermique supplémentaire. Dans cette version, la méthylcellulose est incluse dans la composition, ce qui assure le durcissement naturel de la composition à l'air libre. Le sable de chamotte peut également jouer le rôle de composant, ce qui permet d'exclure la fissuration des joints de maçonnerie. Il est strictement interdit d'utiliser un liant cimentaire dans les formulations à base d'argile.

La solution de durcissement à froid du mélange est préparée de la même manière. Une truelle permet de vérifier la bonne consistance. Si, lorsqu'elle est déplacée sur le côté, la solution se brise, elle n'est pas assez élastique - il est nécessaire d'ajouter du liquide. Le glissement du mélange est un signe d'excès d'eau, il est recommandé d'augmenter le volume de l'épaississant.

Caractéristiques de maçonnerie

Le mortier prêt à l'emploi ne peut être posé que sur une surface préalablement débarrassée des traces d'anciens mélanges de maçonnerie, d'autres contaminants et de traces de dépôts calcaires. Il est inacceptable d'utiliser de telles compositions en combinaison avec des briques creuses, des blocs de construction en silicate. Avant de poser le mortier d'argile réfractaire, la brique est soigneusement humidifiée.

Si cela n'est pas fait, le liant s'évapore plus rapidement, réduisant la force de la liaison.

L'ordre de pose a les caractéristiques suivantes :

- Le foyer est formé en rangées, selon un schéma préalablement préparé. Au préalable, cela vaut la peine d'effectuer une installation de test sans solution. Le travail commence toujours par le coin.

- Une truelle et un jointoiement sont nécessaires.

- Le remplissage des joints doit s'effectuer sur toute la profondeur, sans formation de vides. Le choix de leur épaisseur dépend de la température de combustion. Plus il est haut, plus la couture doit être fine.

- L'excès de solution dépassant à la surface est immédiatement éliminé. Si cela n'est pas fait, il sera assez difficile de nettoyer la surface à l'avenir.

- Le jointoiement se fait avec un chiffon humide ou une brosse à poils. Il est important que toutes les parties internes des canaux, des foyers et d'autres éléments soient aussi lisses que possible.

A la fin des travaux de maçonnerie et de talochage, les briques en argile réfractaire sont mises à sécher dans des conditions naturelles avec du mortier de mortier.

Comment sécher

Le séchage du mortier d'argile réfractaire est effectué par allumage répété du four. Sous l'action thermique, les briques et le mortier en argile réfractaire sont frittés, formant des liaisons solides et stables. Dans ce cas, le premier allumage peut être effectué au plus tôt 24 heures après la fin de la pose. Après cela, le séchage est effectué pendant 3 à 7 jours, avec une petite quantité de combustible, la durée dépend de la taille du four. L'allumage est effectué au moins 2 fois par jour.

Lors du premier allumage, la quantité de bois est posée, correspondant à une durée de combustion d'environ 60 minutes. Si nécessaire, le feu est soutenu en plus par l'ajout de matériaux. À chaque fois, les volumes de combustible en combustion augmentent, ce qui permet une évaporation progressive de l'humidité des briques et des joints de maçonnerie.

Une condition préalable pour un séchage de haute qualité est de garder la porte et les vannes ouvertes - de sorte que la vapeur s'échappe sans tomber sous forme de condensat lorsque le four se refroidit.

Un mortier complètement sec change de couleur et devient plus dur. Il est important de faire attention à la qualité de la maçonnerie. Il ne doit pas se fissurer, se déformer avec une préparation correcte de la solution. S'il n'y a pas de défauts, le poêle peut être chauffé comme d'habitude.

Comment poser correctement des briques en argile réfractaire à l'aide d'un mortier, vous pouvez apprendre de la vidéo suivante.

Le commentaire a été envoyé avec succès.