Béton autoplaçant

Béton autoplaçant - béton qui a la capacité de remplir une forme même dans des structures densément renforcées en raison du compactage sous l'influence de son propre poids.

Caractéristiques et avantages

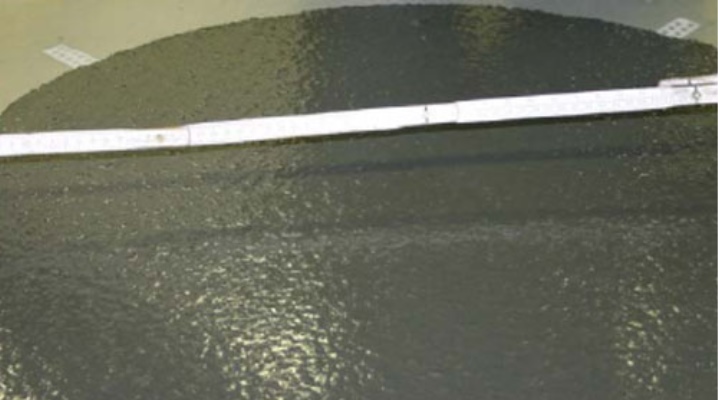

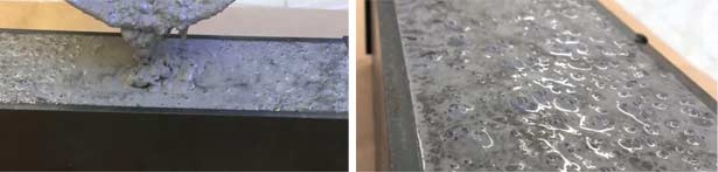

Le mortier pour béton autoplaçant a la propriété d'une grande maniabilité (jusqu'à 70 cm), caractérisée par un rapport eau/ciment relativement faible (0,38 ... 0,4). Le matériau est assez résistant (environ 100 MPa). Le risque de corrosion est minimisé grâce à la bonne densité du matériau. Le polycarboxylate polymère est la partie principale de la composition et fonctionne comme suit. Il est absorbé par la surface des grains de ciment, une charge négative est transférée. Pour cette raison, les grains se repoussent, forçant ainsi la solution et les éléments minéraux à se déplacer. L'effet plastifiant peut être renforcé par une agitation intermittente.

Les avantages de ce type de béton sont un faible niveau sonore, un temps de construction réduit, la possibilité de transport à long terme du mélange, des surfaces de produits de haute qualité, il n'est pas nécessaire d'utiliser un compacteur vibrant. À cet égard, les coûts d'électricité ont été réduits et, en raison de l'absence de bruit, il est devenu possible d'implanter des usines de béton armé dans les villes.

Un peu d'histoire

À la fin des années 60 et au début des années 70, des bétons à haute résistance ont commencé à être utilisés, qui ont été améliorés avec des additifs-super-plastifiants. Par exemple, en 1970, ils ont été utilisés pour construire des plates-formes pétrolières en mer du Nord. L'utilisation du béton avec des superplastifiants a démontré ses avantages, mais des inconvénients ont également été identifiés lors de son utilisation. Si le pipeline par lequel le mélange est fourni est plus long que 200 mètres, alors la stratification et l'hétérogénéité du mélange apparaissent dans le produit final.

Aussi, avec l'ajout de la plupart des superplastifiants à fortes doses, il est possible de ralentir la prise du mélange. Et lorsqu'il est transporté en 60-90 minutes, l'effet de l'additif diminue, ce qui signifie que la mobilité diminue. De tout ce qui précède, il devient clair que le temps nécessaire pour terminer le travail augmente, la résistance et la qualité de la surface du produit se détériorent.

Pour éliminer les lacunes, des études théoriques et des développements pratiques ont été appliqués :

- ajout d'agrégats micro et ultrafins pour augmenter la résistance, protéger contre la corrosion et les fissures dans le matériau.

- l'utilisation d'une charge multifraction pour obtenir une résistance élevée.

- les types les plus récents de modificateurs chimiques ont été créés pour réguler les propriétés.

En 1986, après avoir résumé l'expérience accumulée, le professeur Okamura a qualifié son développement de "béton autoplaçant".

En 1996, le groupe RILEM est constitué, composé d'experts d'une douzaine de pays, pour créer des instructions de fonctionnement grâce à leur haute efficacité.

En 1998, la première conférence internationale a eu lieu pour étudier ses caractéristiques avec l'aide de 150 scientifiques et ingénieurs de différents pays.

En 2004, le comité 205-DSC a été créé, dirigé par le professeur Schutter, pour créer la classification des espèces nécessaire pour établir le but et la portée. Pendant le fonctionnement de ce comité, 25 laboratoires de différents pays ont été utilisés.

Le commentaire a été envoyé avec succès.