Tout sur le forage horizontal

Le forage horizontal est l'un des types de puits. La technologie s'est généralisée dans l'industrie de la construction, l'industrie pétrolière et gazière, ainsi que lors du travail dans des conditions urbaines surpeuplées. Voyons plus en détail quelle est l'essence de la méthode et quelles étapes sont les principales pour ce type de forage.

Ce que c'est?

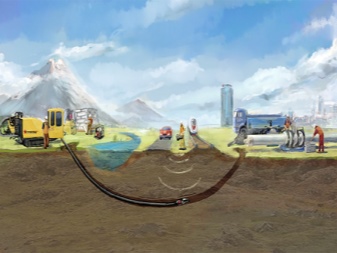

Le forage directionnel horizontal (FDH) est un type de forage sans tranchée qui aide à préserver la surface du paysage (par exemple, plate-forme de route, éléments d'aménagement paysager, etc.). Cette technique est apparue dans les années 60 du siècle dernier et est aujourd'hui populaire. La technique permet de réduire les coûts de forage, ou plutôt de restauration du paysage après ce procédé.

En moyenne, le coût du travail est réduit de 2 à 4 fois.

Caractéristiques technologiques

En termes simples, alors le principe de la méthode se réduit à la création de 2 crevaisons dans le sol (fosses) et d'un "passage" souterrain entre elles à l'aide d'une pose de canalisation inclinée horizontalement. Cette technologie est également utilisée dans les cas où il est impossible de creuser une tranchée (par exemple, sur des objets de valeur historique). La technique implique la mise en œuvre de travaux préparatoires (analyse du sol, préparation de 2 sites - aux points d'entrée et de sortie de la tranchée), la formation d'un puits pilote et son expansion ultérieure en fonction du diamètre du tuyau. Au stade final des travaux, des tuyaux et / ou des fils sont tirés dans les tranchées résultantes.

Avec le HDD, des tuyaux en plastique et en acier peuvent être posés dans la tranchée. Le premier peut être fixé en biais, tandis que le second ne peut être fixé que le long d'un chemin rectiligne. Cela permet l'utilisation de tuyaux en polypropylène dans les tranchées sous les plans d'eau.

Le forage horizontal est efficace pour résoudre les tâches suivantes :

- pose de câbles électriques, de gaz et de canalisations vers des objets;

- obtenir des puits pour la production de pétrole et la production d'autres minéraux;

- rénovation des communications qui ont subi l'usure;

- la formation d'autoroutes souterraines.

En plus de ces économies, cette technique de perçage présente d'autres avantages :

- destruction minimale de la surface terrestre (seulement 2 perforations sont effectuées);

- réduction du temps de travail de 30 % ;

- réduction du nombre d'ouvriers dans la brigade (3 à 5 personnes sont nécessaires);

- mobilité des équipements, il est facile à installer et à transporter ;

- la capacité d'effectuer des travaux sur n'importe quel territoire (centres historiques, sur le territoire du passage des lignes à haute tension) et sols;

- la capacité de préserver le sol sans endommager ses couches fertiles ;

- la mise en œuvre du travail ne nécessite pas de changement du rythme habituel : chevauchement des mouvements, etc. ;

- aucun dommage à l'environnement.

Les avantages décrits contribuent à la popularité et à l'adoption généralisée de la méthode HDD. Cependant, il présente également des inconvénients.

- Avec l'utilisation d'installations standard pour le forage profond, il est possible de poser des tuyaux d'une longueur maximale de 350 à 400 mètres. Si vous devez poser un pipeline plus long, vous devez faire des joints.

- S'il est nécessaire d'installer des tuyaux plus longs sous terre ou de les faire passer à de grandes profondeurs, la méthode sans tranchée sera trop coûteuse.

Équipement

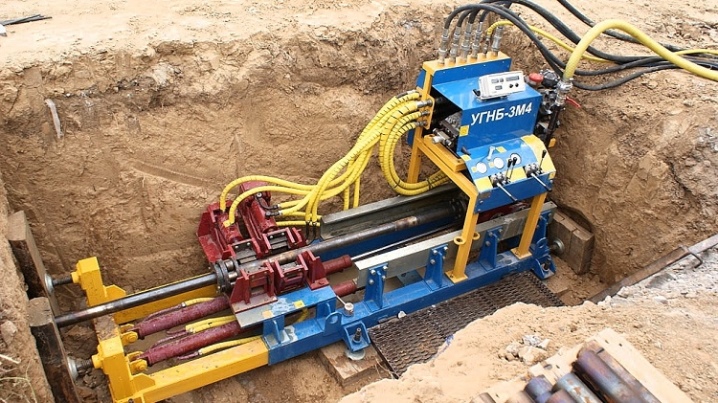

Pour effectuer le HDD, on utilise des machines et des outils capables de percer les couches supérieures du sol et d'aller plus loin.Selon le volume de travail et le type de sol, il peut s'agir de marteaux perforateurs spéciaux, de perceuses à moteur ou de machines de forage. Les 2 premières options sont généralement utilisées pour un usage personnel, tandis que les perceuses sont utilisées sur de gros objets, des sols solides et durs.

Voitures

Une foreuse ou une plate-forme HDD est un type d'équipement industriel qui fonctionne sur un moteur diesel. Les principaux éléments fonctionnels de la machine sont une station hydraulique, un chariot, un panneau de commande. Ce dernier permet à l'opérateur de contrôler le fonctionnement et le mouvement de la machine et ressemble à un panneau de commande spécial. La création d'une tranchée elle-même est possible grâce à une perceuse. Pendant la rotation, le foret s'échauffe, ce qui entraîne une défaillance rapide. Ceci peut être évité en refroidissant régulièrement la partie métallique avec de l'eau. Pour cela, un tuyau d'alimentation en eau est utilisé - un autre élément de la machine de forage.

L'équipement de forage est classé en fonction de la limite de la force de traction (mesurée en tonnes), de la longueur de forage maximale et du diamètre du trou de forage. Sur la base de ces paramètres, la puissance de la perceuse est calculée. Un analogue plus compact d'une plate-forme de forage est une perceuse à moteur. Son objectif principal est de réaliser de petits travaux de terrassement. Cependant, la partie perçage du processus de perçage est dans certains cas assez simple et rapide avec une perceuse motorisée. Étant donné que la perceuse à moteur fonctionne comme un équipement de tarière, elle est souvent appelée machine à tarière-presse. Cette plate-forme comprend une perceuse, une tige et un moteur.

Le perçage avec une perceuse motorisée est possible même par une seule personne, les appareils diffèrent par le type de puissance et sont divisés en usage professionnel et à usage privé.

Systèmes de localisation

Un tel système est nécessaire pour contrôler avec précision la trajectoire de la tête de forage et sa sortie à l'endroit de la deuxième ponction. Il s'agit d'une sonde fixée à la tête de forage. L'emplacement de la sonde est surveillé par des travailleurs à l'aide de localisateurs.

L'utilisation d'un système de localisation empêche la tête de forage d'entrer en collision avec des obstacles naturels, par exemple des dépôts de sols denses, des eaux souterraines, des pierres.

Outils d'aide

Ce type d'outils devient nécessaire au stade du perçage du sol. Tiges d'occasion, outils à vis filetée, expanseurs, pompes. Le choix d'un outil spécifique est déterminé par le type de sol et les étapes de travail. Les outils auxiliaires comprennent également des pinces et des adaptateurs, dont la tâche principale est d'aider à obtenir un pipeline de la longueur requise. Les expanseurs sont utilisés pour obtenir un canal du diamètre requis. L'eau est fournie à l'installation à l'aide d'un système de pompe. Des générateurs assurent un fonctionnement ininterrompu de l'équipement et le système d'éclairage permet de forer même dans l'obscurité.

Les outils ou consommables auxiliaires comprennent de la graisse cuivre-graphite. Il est utilisé pour lubrifier les joints des tiges de forage. Le forage horizontal implique nécessairement l'utilisation de bentonite, dont la qualité affecte largement la vitesse de travail, la fiabilité de la tranchée et la sécurité environnementale. La bentonite est une composition à plusieurs composants à base d'aluminosilicate, caractérisée par une dispersion accrue et des propriétés hydrophiles. Le reste des ingrédients de la solution et leur concentration sont sélectionnés sur la base de l'analyse du sol. Le but de l'utilisation de la bentonite est de renforcer les parois de la tranchée, afin d'éviter la perte de terre.

De plus, la solution empêche l'adhérence de la terre à l'équipement et refroidit les éléments rotatifs.

Description étape par étape du processus

Le disque dur est réalisé en plusieurs étapes et le schéma général de travail ressemble à ceci:

- préparation des documents de projet, qui reflètent tous les calculs nécessaires ;

- coordination du projet avec le propriétaire du site (s'il s'agit d'un territoire privé) et les autorités (s'il s'agit de réaliser des travaux sur des installations municipales);

- creuser des fosses : une au début des travaux, la seconde à la sortie du pipeline ;

- pose de l'équipement nécessaire au moyen d'appareils de forage;

- achèvement des travaux : remblayage des fosses, si nécessaire - remise en état du paysage à l'emplacement des fosses.

Avant de percer un trou dans le sol, il faut prendre soin de préparer le paysage. Pour installer un équipement de forage universel, vous aurez besoin d'une surface plane de 10x15 mètres, elle est située directement au-dessus du lieu de la ponction d'entrée. Vous pouvez le faire vous-même ou en utilisant un équipement spécial. Assurez-vous qu'il y a des détours vers ce site. Après cela, la livraison et l'installation de l'équipement de forage ont lieu.

En plus de la machine HDD, un équipement pour la préparation de la boue de bentonite sera nécessaire. Il est utilisé pour renforcer les parois de la tranchée et retirer la terre du canal. L'installation pour la boue de bentonite est placée à une distance de 10 mètres de la machine de forage. De petites indentations sont créées à proximité des points de perforation prévus en cas d'excès de mortier.

L'étape de préparation implique également l'installation et la vérification des communications radio entre les travailleurs de la brigade, l'analyse du sol. Sur la base de cette analyse, l'une ou l'autre voie de forage est sélectionnée. La zone de forage doit être protégée avec du ruban d'avertissement jaune. Ensuite, l'équipement de forage et la tige pilote sont installés. Il est fixé à l'endroit où la tête de forage pénètre dans le sol.

Une étape importante consiste à sécuriser les outils avec des ancrages pour éviter tout déplacement pendant le HDD.

Une fois la phase préparatoire terminée, vous pouvez procéder directement au forage. Tout d'abord, un puits pilote est formé avec une section de 10 cm, puis l'équipement est redébogué et l'inclinaison de la tête de forage est ajustée - elle doit avoir un angle d'inclinaison de 10 à 20 degrés par rapport à la ligne d'horizon. Un puits pilote est une perforation d'entraînement, sans la formation de laquelle le forage sans tranchée est inacceptable. À ce stade, le fonctionnement et la facilité d'entretien des systèmes sont vérifiés et les caractéristiques du mouvement de forage sont évaluées.

Au stade de la formation d'un trou pilote, il est nécessaire d'ajuster l'outil à l'angle d'inclinaison du sol et de vérifier également la position de la tête de forage par rapport à la ligne du paysage. Juste au cas où, des virages se forment dans les fosses. Ils seront utiles si des eaux souterraines ou des liquides de bentonite se trouvent en grandes quantités. Ce dernier permettra d'éviter l'effondrement de la tranchée et le freinage de la perceuse dû à l'adhérence du sol sur celle-ci, la surchauffe de l'équipement.

Lors de la préparation, il est important de faire des calculs précis afin de ne pas endommager les canalisations précédemment posées. La distance minimale des tuyaux doit être de 10 mètres. Ensuite, le processus de la foreuse passant une trajectoire donnée commence, et tous les 3 mètres, il est nécessaire de contrôler et de corriger la direction de l'outil. Lorsque le foret atteint la profondeur requise, il commence à se déplacer horizontalement ou en légère pente - c'est ainsi qu'une tranchée de la longueur requise est posée. Une fois que le foret a dépassé la longueur requise, il est dirigé vers la sortie. Naturellement, le point de la deuxième fosse est calculé à l'avance et à ce stade, le site est préalablement préparé.

La dernière étape consiste à retirer l'outil d'origine du sol et à élargir le trou avec un alésoir ou un rimmer. Il s'installe à la place de la perceuse et permet d'augmenter le diamètre du canal pilote. Pendant le mouvement de l'expandeur, un contrôle et, si nécessaire, une correction de la trajectoire du mouvement de l'outil tous les 3 mètres sont assurés.

Rimmer se déplace le long d'une trajectoire opposée à la direction du foret, c'est-à-dire de la deuxième crevaison à la première. Selon le diamètre requis de la tranchée, l'alésoir peut la traverser plusieurs fois. Le diamètre du canal dépend du diamètre des tuyaux - en moyenne, il devrait être 25% plus large que le diamètre des tuyaux posés. Si nous parlons de tuyaux calorifuges, la largeur du diamètre du canal doit être 50% plus grande que le diamètre des tuyaux.

Si une forte pression du sol est obtenue dans le canal et qu'il y a une probabilité accrue de son effritement, alors une distribution uniforme de bentonite est produite. Après durcissement, non seulement le risque d'effritement, mais également l'affaissement du sol est exclu. Pour faciliter l'entrée et le passage de l'outil dans le sol, un fluide de forage adoucissant spécial est utilisé. Avec la méthode HDD, une grande attention est accordée au risque de perte de sol. À cet égard, la résistance du raccordement des tuyaux est en outre surveillée afin qu'ils ne se cassent pas sous le poids du sol en ruine.

Une fois la tranchée horizontale prête, ils commencent à y installer des tuyaux. Pour ce faire, des supports et des émerillons y sont fixés, à l'aide desquels il sera possible de serrer le tuyau dans le canal. Une tête est fixée au début du tuyau, pour laquelle l'émerillon sera déjà fixé. Les tuyaux sont également reliés par le pivot, tandis que l'équipement de forage lui-même est éteint. Pour se joindre, ils ont recours à des adaptateurs spéciaux.

Pour les puits de petite taille et le tirage de tuyaux en plastique de petit diamètre, la force de la machine de forage est utilisée. Après avoir posé le tuyau dans une tranchée horizontale, le processus HDD est considéré comme terminé.

Champ d'application

HDN est adapté à la pose de tuyaux de protection à l'intérieur desquels passent les câbles téléphoniques, à fibres optiques et électriques ; pour l'installation d'une canalisation à l'intérieur de laquelle circulent les eaux pluviales et les eaux usées, ainsi que l'eau potable. Enfin, les conduites d'eau et les oléoducs et gazoducs peuvent également être posés selon la méthode HDN.

La technique est également utilisée dans les cas où il est nécessaire de réduire le budget des réparations ou de réduire le nombre de travailleurs. La diminution des coûts financiers est due à l'absence de nécessité de restaurer le paysage après le forage, ainsi qu'à l'automatisation maximale du processus. L'optimisation de la taille de l'équipe de travail devient possible du fait que les travailleurs ne sont en fait nécessaires que pour faire fonctionner la machine.

La technique est efficace lors de l'installation de canalisations dans des sols sableux, limoneux et argileux. L'utilisation de la technologie décrite est justifiée si la tranchée passe sous les autoroutes, dans des zones de valeur historique ou sous l'eau. Dans ce dernier cas, la ponction d'entrée se fait par l'embouchure de la rivière.

Le forage sans tranchée est efficace non seulement dans les zones urbaines denses et les centres historiques, mais également dans une maison privée, car il permet de préserver les plantations et les bâtiments. En règle générale, sur les objets de propriété privée, l'approvisionnement en eau et les égouts sont aménagés de cette manière.

Voir la vidéo suivante pour savoir comment fonctionne le forage directionnel horizontal.

Le commentaire a été envoyé avec succès.