Ciment alumineux: caractéristiques et application

Le ciment d'alumine est un type très spécial, qui dans ses propriétés est très différent de tout autre matériau apparenté. Avant de décider d'acheter cette matière première coûteuse, vous devez prendre en compte toutes les caractéristiques et vous familiariser avec les domaines d'application du produit.

Particularités

La première chose qui distingue le ciment d'alumine de tous les autres est sa capacité à durcir extrêmement rapidement à l'air ou dans l'eau. Pour obtenir cet effet, les matières premières sont traitées d'une manière spéciale, cuites et broyées. Ainsi, la matière première initiale est nécessairement des sols enrichis en aluminium, et ils sont complétés par de l'alumine. C'est à cause des matières premières spéciales que le deuxième nom du ciment d'alumine a disparu - l'aluminate.

Comme mentionné ci-dessus, le ciment d'alumine a un temps de prise beaucoup plus court que les autres types. Ce type est saisi dans les 45 minutes après l'application. Le durcissement final se produit après 10 heures. Dans certains cas, il devient nécessaire d'accélérer un processus déjà éphémère. Ensuite, du gypse est ajouté à la composition d'origine, obtenant une nouvelle variété - la version gypse-alumine. Il se caractérise uniquement par une période de prise et de durcissement plus rapide avec une préservation complète des caractéristiques de haute résistance.

Et pour rendre le matériau imperméable, on y ajoute du béton. La variété d'alumine étant a priori étanche à l'humidité, le ciment ne fait que renforcer ces propriétés initiales. Une qualité importante est la résistance au gel, ainsi que l'anti-corrosion. Cela donne au matériau des avantages considérables lors de son renforcement.

Toutes les propriétés positives du ciment d'alumine peuvent être combinées en une longue liste.

- Excellentes caractéristiques de résistance. Même sous l'eau, le matériau sera résistant aux influences extérieures chimiques et mécaniques. Il ne se corrode pas, il n'a pas peur des températures extrêmement basses. Tout cela ouvre de formidables opportunités pour son utilisation.

- Grande vitesse de prise et de durcissement. Cela est particulièrement vrai si vous souhaitez construire une structure le plus rapidement possible (par exemple, en trois jours).

- Immunité aux composants agressifs de l'environnement extérieur. Nous parlons de toutes sortes de composés chimiques qui affectent la structure du ciment fini pendant longtemps, par exemple: eau dure contenant des sulfites pendant les opérations minières, gaz toxiques, échauffement extrême.

- Excellente adhérence sur tous types de matériaux. Un exemple est, par exemple, le renfort métallique, qui est souvent utilisé pour sceller des blocs de ciment alumineux.

- Résistant au feu ouvert. Il n'y a pas à craindre que le ciment se dessèche et s'effrite. Il résiste parfaitement à la fois à l'exposition à des températures élevées et à un flux de feu direct.

- Peut être utilisé comme additif au ciment conventionnel. Ceci est important lorsque vous devez rendre la structure résistante au gel, tout en économisant de l'argent. À base de matières premières d'alumine, des mélanges de ciment à expansion rapide et sans retrait sont fabriqués, qui sont utilisés dans la construction industrielle ou lors de travaux de réparation urgents.

Il existe des options et des inconvénients pour l'alumine.

- Le premier et le plus important est le coût élevé de production du matériau.Il est important ici non seulement de l'équipement, qui doit être super résistant et avoir une puissance accrue, mais également le strict respect de la technologie, le maintien des conditions de température pendant la cuisson et d'autres nuances.

- Le deuxième inconvénient est lié à l'avantage du mélange. En raison du fait que la variété d'alumine génère de la chaleur lors de la solidification, elle ne convient pas pour le coulage de grandes surfaces: le ciment peut ne pas se solidifier correctement et s'effondrer, mais dans cent pour cent des cas, il perdra considérablement ses caractéristiques de résistance. Vous ne pouvez pas verser un tel ciment même en cas de chaleur extrême, lorsque le thermomètre indique une température supérieure à 30 degrés. Il est également lourd de perte de force.

- Enfin, malgré la haute résistance de la version en alumine aux acides, aux liquides et aux gaz toxiques, elle est absolument incapable de résister aux effets négatifs des alcalis, elle ne peut donc pas être utilisée dans des environnements alcalins.

Le ciment alumineux est divisé en deux grands groupes : expansible et mélangé. La particularité du matériau en expansion réside dans la capacité de la matière première à augmenter pendant le processus de durcissement. Les changements ne seront pas perceptibles à l'œil, cependant, cela a un effet positif sur la densité résultante du bloc de ciment monolithique. L'expansion se produit entre 0,002 et 0,005% du volume d'origine.

Les échantillons mixtes sont réalisés principalement dans le but de réduire le coût et, par conséquent, le prix du produit., cependant, dans certains cas, les additifs offrent des caractéristiques supplémentaires. Ainsi, par exemple, le gypse garantit un taux de prise plus élevé, tandis que le coût du ciment augmente. Les scories et autres additifs minéraux actifs, au contraire, augmentent le temps de prise, mais le prix d'un tel ciment mélangé est sensiblement inférieur.

Caractéristiques

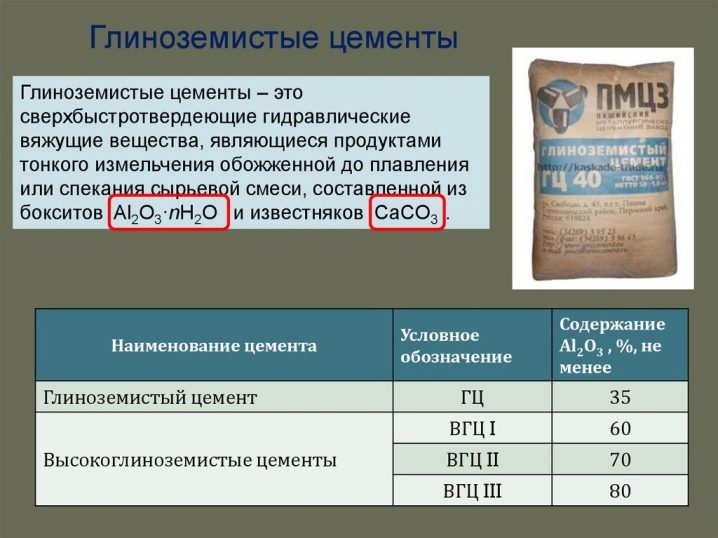

Les caractéristiques techniques du ciment alumineux varient en fonction de la marque à laquelle il appartient. Selon GOST 969-91, développé dans les années 70, en fonction de sa résistance, ce ciment est divisé en GC-40, GC-50 et GC-60. De plus, les proportions de certaines substances dans la composition dépendent des propriétés à atteindre et dans quelle zone le ciment sera utilisé. Cela n'a pas de sens de donner ici les formules chimiques des substances qui composent le ciment, mais à titre de comparaison, il convient de dire que le ciment alumineux ordinaire contient de 35 % à 55 % de bauxite, tandis que le ciment réfractaire à haute teneur en alumine contient de 75 % à 82 %. Comme vous pouvez le voir, la différence est importante.

En ce qui concerne les propriétés techniques, bien que le ciment alumineux soit une option à prise rapide, cela ne devrait pas affecter la vitesse de sa prise. Selon les règles et règlements, il doit être d'au moins 30 minutes et le durcissement complet se produit après 12 heures après l'application (maximum). Étant donné que le matériau a une structure cristalline spéciale (tous les cristaux de la substance sont gros), il n'est pas très sensible aux changements de déformation et nous pouvons donc parler avec confiance de son absence de retrait et de sa masse relativement faible.

Les variantes diffèrent par leurs caractéristiques et selon la méthode de leur production. Au total, seules deux méthodes sont présentées : la fusion et le frittage.

Chacun d'eux a ses propres spécificités.

- Scientifiquement, la première méthode s'appelle la méthode de fusion du mélange de matières premières. Il comporte plusieurs étapes, dont chacune mérite une attention particulière. Vous devez d'abord préparer les matières premières. Après cela, le mélange de ciment brut est fondu et refroidi progressivement, en surveillant de près les indicateurs de température pour garantir les meilleures caractéristiques de résistance. Enfin, le laitier à haute résistance obtenu est concassé et broyé pour obtenir du ciment alumineux.

- Avec la méthode du frittage, tout se passe dans l'autre sens : d'abord, les matières premières sont broyées et broyées, et ensuite seulement elles sont cuites. Cela se heurte au fait que le ciment obtenu de cette manière n'est pas aussi solide que dans la première méthode de production, mais la deuxième option est moins laborieuse.

Une autre caractéristique technique est la finesse de la mouture, qui s'exprime en pourcentage de sédiments tamisés. Ce paramètre est également réglementé par GOST et est de 10 % pour chacune des marques de ciment. La teneur en alumine dans la composition est extrêmement importante. Il doit être d'au moins 35%, sinon le matériau perdra un certain nombre de ses caractéristiques.

Les paramètres techniques de la composition du ciment alumineux peuvent varier dans une gamme assez large. (cela s'applique également aux formules chimiques d'une substance), mais cela ne devrait pas affecter de manière significative ses principales caractéristiques, telles que la vitesse de solidification, la résistance, la résistance à l'humidité, la résistance à la déformation. Si la technologie n'a pas été suivie lors de la fabrication et que certaines des caractéristiques énumérées sont perdues, le matériau est alors considéré comme défectueux et n'est pas soumis à une utilisation ultérieure.

Domaines d'utilisation

Le ciment d'alumine a une vaste gamme d'utilisations pour lesquelles il peut être utilisé. Le plus souvent, il est choisi pour des travaux d'urgence ou pour armer des structures souterraines ou aquatiques, mais cette liste n'est pas limitée à.

- Si la structure du pont a été endommagée, elle peut être restaurée avec succès à l'aide d'une variété d'alumine en raison de la résistance à l'eau du matériau et de sa capacité à prendre et à durcir rapidement sans compromettre la résistance, même dans l'eau.

- Il se trouve qu'une structure doit être érigée en peu de temps, et il est nécessaire qu'elle gagne en solidité dans les deux premiers jours après la fondation. Ici encore, la meilleure option est l'alumine.

- Étant donné que l'HC est résistant à toutes sortes de produits chimiques (à l'exception des alcalis), il convient à la construction dans des conditions de forte teneur en sulfates dans l'environnement (le plus souvent dans l'eau).

- En raison de sa résistance à toutes sortes de processus corrosifs, ce type convient non seulement pour la fixation d'armatures, mais également pour les ancrages.

- Lors de l'isolation des puits de pétrole, des ciments d'alumine (le plus souvent à haute teneur en alumine) sont utilisés, car ils se solidifient même lorsqu'ils sont mélangés avec des produits pétroliers.

- Étant donné que le ciment d'alumine a un faible poids, il est excellent pour sceller les interstices, les trous, les trous dans les navires et, en raison de la haute résistance de la matière première, un tel "patch" durera longtemps.

- Si vous devez poser les fondations dans un sol à forte teneur en eau souterraine, alors n'importe laquelle des marques GC est parfaite.

- La variété d'alumine est utilisée non seulement pour la construction de bâtiments et de structures et pour l'encastrement de quelque chose. Des conteneurs en sont coulés, dans lesquels il est prévu de transporter des substances hautement toxiques, ou s'ils doivent être situés dans des conditions environnementales agressives.

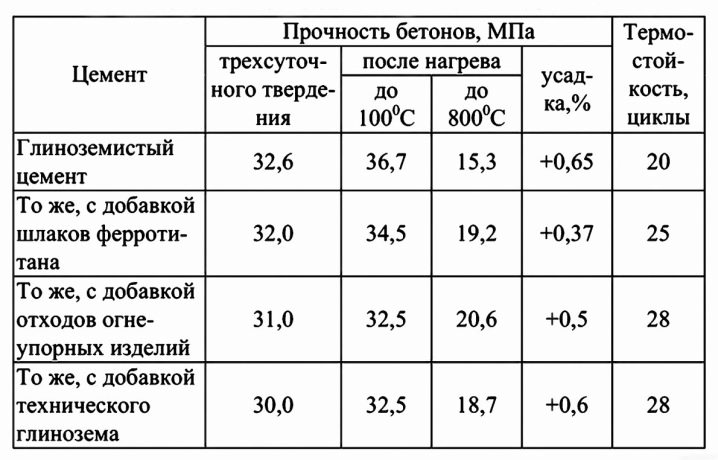

- Lors de la fabrication du béton réfractaire, lorsque la température de chauffage est prévue au niveau de 1600-1700 degrés, du ciment d'alumine est ajouté à la composition.

Si vous envisagez d'utiliser un tel ciment à la maison (par exemple, pour la fabrication de plâtre ou de construction hydro-résistant), vous devez suivre les instructions pour travailler avec.

Le plâtre imperméable additionné de ciment d'alumine est utilisé dans de nombreux domaines :

- pour sceller les fissures dans les conduites d'eau;

- décoration murale dans les salles souterraines;

- scellement des connexions de pipelines;

- réparation de piscines et de douches.

Application

Puisque toute personne vivant dans une maison privée peut être confrontée à la nécessité d'utiliser l'option alumine, ci-dessous est une instruction sur la façon de travailler avec elle correctement.

- Il ne faut pas oublier que la meilleure façon de travailler avec ce type de ciment est d'utiliser une bétonnière. Il n'est pas possible de mélanger le mélange aussi bien et rapidement à la main.

- Le ciment fraîchement acheté peut être utilisé immédiatement. Si le mélange s'est un peu déposé ou si la durée de conservation est presque terminée, il faudra d'abord tamiser le ciment. Pour ce faire, vous devez utiliser un tamis vibrant spécial. Le mélange y est placé à l'aide d'une tarière à aubes de construction et tamisé.Cela desserre le mélange de ciment et le prépare pour une utilisation ultérieure.

- Il est nécessaire de prendre en compte la viscosité plus élevée du ciment alumineux par rapport aux autres types. Par conséquent, le mélange du coulis de ciment est effectué pendant un temps plus long. Si, dans les cas habituels, cela prend une heure ou une heure et demie, alors dans les cas avec des variétés d'alumine - 2-3 heures. Il n'est pas recommandé de remuer la solution plus longtemps, car elle commencera à durcir et il peut être difficile de l'appliquer.

- Gardez à l'esprit que la bétonnière doit être nettoyée immédiatement, car plus tard, lorsque ce ciment ultra-résistant durcira, la procédure de lavage demandera beaucoup d'efforts et de temps, sans parler du fait que parfois il n'est pas possible de nettoyer le béton mélangeur du tout.

- Si vous envisagez de travailler avec des options d'alumine en hiver, il convient de garder à l'esprit un certain nombre de nuances. Étant donné que le matériau génère activement de la chaleur pendant le processus de durcissement, toutes les mesures de dilution et d'application du mélange seront différentes de celles utilisées avec les mortiers de ciment ordinaires. Selon le pourcentage d'eau contenu dans le mélange, sa température peut atteindre 100 degrés et vous devez donc travailler avec une extrême prudence, sans oublier les précautions de sécurité.

- Si les travaux sont effectués avec du béton contenant du ciment d'alumine dans la composition, vous devez vous assurer que sa température reste au niveau de 10-15 degrés et n'augmente en aucun cas, sinon le béton commencera à geler avant même que vous n'ayez temps s'appliquent.

Marquage

Comme mentionné ci-dessus, selon GOST, on distingue trois marques de cette variété: GC-40, GC-50 et GC-60, chacune différant de l'autre par un certain nombre de caractéristiques. Ils ont tous les mêmes temps de prise et de durcissement, mais leur résistance est très variable. Même à un âge précoce, les mélanges gagnent en force : GC-40 - 2,5 MPa en un jour et 40 MPa en trois jours ; GC-50 - 27,4 MPa en un jour et 50 MPa en trois jours ; GC-60 - 32,4 MPa par jour (ce qui est presque identique à la résistance du ciment de qualité GC-40 après trois jours) et 60 MPa le troisième jour.

Chacune des marques interagit parfaitement avec d'autres substances : ralentisseurs ou accélérateurs de prise.

- Les retardateurs comprennent le borax, le chlorure de calcium, l'acide borique, l'acide citrique, le gluconate de sodium et autres.

- Les accélérateurs sont la triéthanolamine, le carbonate de lithium, le ciment Portland, le gypse, la chaux et autres.

En plus du ciment alumineux ordinaire, les variantes à haute teneur en alumine des première, deuxième et troisième catégories se distinguent par la teneur en oxyde d'aluminium. Leur marquage, respectivement, VHC I, VHC II et VHC III. En fonction de la force attendue le troisième jour après utilisation, le marquage est complété par des chiffres.

Il existe les options suivantes :

- VHC I-35 ;

- VHC II-25 ;

- VHC II-35;

- VHC III-25.

Plus le pourcentage d'oxyde d'aluminium dans la composition est élevé, plus le ciment fini est résistant. Pour une solution à haute teneur en alumine de la première catégorie, la teneur en oxyde d'aluminium dans la composition doit être d'au moins 60%, pour la deuxième catégorie - d'au moins 70%, pour la troisième - d'au moins 80%. La période de prise pour ces échantillons est également légèrement différente. Le seuil minimum est de 30 minutes, tandis que la solidification complète devrait se produire en moins de 12 heures pour les VHC I-35 et en 15 heures pour les VHC de deuxième et troisième catégories.

Le ciment alumineux ordinaire ne possède pas de qualités de résistance au feu et les VHC de toutes catégories doivent résister à des températures élevées. Les normes de résistance au feu commencent à 1580 degrés et vont jusqu'à 1750 degrés pour le VHC III-25.

Selon GOST, il est impossible d'emballer les ciments des grades VHT I-35, VHT II-25, VHT II-35 et VHT III-25 dans des sacs en papier. Le stockage est autorisé uniquement dans des contenants en plastique.

Conseil

En conclusion, il est nécessaire de donner des conseils sur la façon de distinguer le vrai du faux ciment.L'alumine et en particulier les options réfractaires à haute teneur en alumine sont assez chères, vous pouvez donc souvent tomber sur une contrefaçon sur ce marché. Selon les statistiques, environ 40% du ciment sur le marché russe est contrefait.

Il existe un certain nombre de directives pour vous aider à repérer immédiatement la prise.

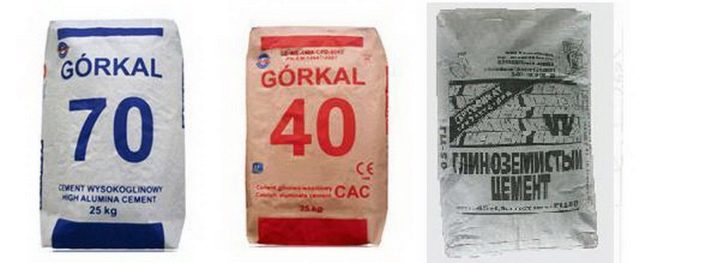

- La règle la plus évidente est d'acheter du ciment auprès de fournisseurs éprouvés et fiables. Les entreprises bien établies comprennent Gorkal, Secar, Ciment Fondu, Cimsa Icidac et quelques autres.

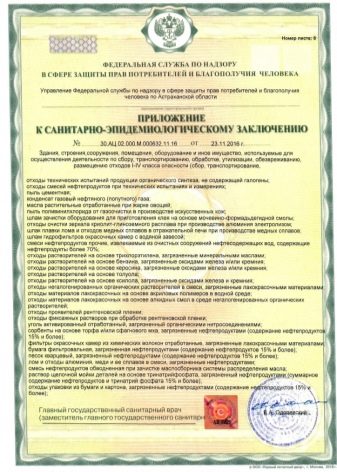

- Pour dissiper les derniers doutes, vous devez demander au vendeur de montrer la conclusion sanitaire et épidémiologique. Il indique que le matériau est absolument sans danger pour la santé humaine. Certains fabricants peu scrupuleux ajoutent des substances radioactives aux mélanges de ciment. Bien que présents en petites quantités, ils peuvent causer des dommages importants à la santé. La norme pour la teneur en radionucléides naturels est jusqu'à 370 Bq / kg.

- Si, après vérification d'une telle conclusion, des doutes subsistent, nous vous conseillons de vérifier l'adresse de l'autorité qui a émis la conclusion sanitaire et épidémiologique. Sur l'emballage et sur la conclusion elle-même, cette adresse doit être la même.

- Vérifiez le poids du sac conformément à GOST. Il doit être égal à 49-51 kg et en aucun cas dépasser ces limites.

- Après avoir choisi la composition, achetez d'abord un sac pour un échantillon. À la maison, pétrissez le ciment et si vous l'évaluez comme étant de haute qualité, vous n'y trouverez aucun additif étranger sous forme de pierre concassée ou de sable, cela signifie qu'il est de haute qualité.

- Enfin, faites attention à la date de péremption. Il est extrêmement petit - seulement 60 jours à compter de la date d'emballage. Assurez-vous de prendre en compte ce critère lors du choix, sinon vous risquez d'acheter un matériau dont les performances seront plusieurs fois moins bonnes que prévu.

Voir ci-dessous pour plus de détails.

Le commentaire a été envoyé avec succès.