Mortier ciment-chaux : proportions et caractéristiques des marques

Au cours des dernières décennies, l'utilisation des mélanges ciment-chaux dans la construction et la finition est restée au même niveau. Mais cela n'est pas dû à un manque de nouveaux matériaux et technologies, mais uniquement parce que cette composition répond à toutes les exigences modernes en matière de matériaux de construction. Le mortier ciment-chaux reste pertinent et demandé.

Principaux avantages

Le mortier ciment-chaux est un matériau durable et plastique qui est excellent comme liant pour la construction et pour les travaux de finition.

- Il peut être utilisé comme mortier de maçonnerie ou comme matériau de plâtrage. Sous la forme d'un mélange de maçonnerie, il relie de manière fiable les blocs ou les briques utilisés dans la construction. En tant que plâtre, il peut être utilisé pour les travaux de finition intérieure et extérieure.

- Il est excellent pour le moulage de sols monolithiques en raison de ses caractéristiques. La chaux, qui fait partie de la solution, augmente la durée de son durcissement. Une augmentation du temps de prise et de la viscosité de la composition vous permet d'éviter la formation de fissures, aide à répartir plus uniformément le mastic sur la surface.

Capacité de pénétration

Le mortier de ciment à la chaux a un haut degré d'adhérence à la surface. Il est capable de remplir facilement les petites fissures et dépressions, ce qui augmente la force d'adhérence à tous les matériaux sur lesquels il est appliqué.

Une telle solution se caractérise par un degré d'adhérence élevé, elle peut donc être utilisée même lorsque vous travaillez avec du bois. Le plâtrage sur bardeaux (caisse en bois) est fait avec une telle solution.

Les caractéristiques accrues de résistance, d'élasticité et de résistance à l'humidité permettent d'utiliser le mélange pour tous les travaux de finition à l'intérieur, même avec une humidité élevée, car l'humidité et les précipitations ne détruisent pas le revêtement fini. Le mortier peut être utilisé, par exemple, pour les travaux de finition dans les salles de bains, sur les façades ou sur les fondations, même dans la partie de celui-ci où il jouxte directement la zone aveugle et, par conséquent, est exposé à l'humidité.

Caractéristiques

La composition d'une telle solution comprend nécessairement du ciment, du sable, de la chaux éteinte et de l'eau. Il convient de faire attention au fait qu'il est nécessaire d'ajouter de la chaux éteinte. Sinon, la réaction de trempe commencera dans la solution elle-même lorsque de l'eau sera ajoutée et des bulles, se formant déjà à l'intérieur de la solution, entraîneront une fissuration de la surface enduite. Ce processus de bullage entraînera une détérioration de la qualité de la solution et une fragilité après séchage.

En raison de la chaux qui fait partie du matériau, les bactéries et champignons pathogènes ne s'y développent pas. De plus, la chaux empêche les rongeurs et divers parasites d'entrer dans la maison.

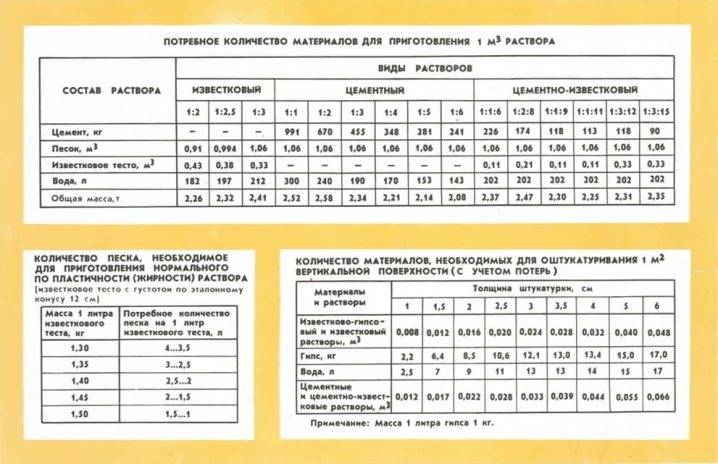

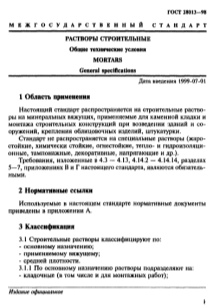

Les mélanges de construction, leur composition et leurs propriétés sont réglementés par divers GOST. Cela est nécessaire pour la normalisation et la réglementation des codes du bâtiment. GOST 28013-98 est le principal acte juridique réglementaire régissant les exigences techniques pour les mortiers et les matériaux inclus dans la composition.

Cette norme comprend également les caractéristiques des indicateurs de qualité, les règles d'acceptation et les conditions de transport des solutions prêtes à l'emploi.Il contient les caractéristiques qualitatives et quantitatives des mortiers de maçonnerie, des matériaux pour le plâtrage et pour les travaux intérieurs, utilisés dans diverses conditions d'exploitation.

Propriétés

Les principales propriétés des mortiers ciment-chaux :

- mobilité;

- la capacité de la solution à retenir l'eau doit être de 90 % ;

- le délaminage du mélange préparé doit aller jusqu'à 10%;

- température d'application jusqu'à 0 degrés;

- densité moyenne;

- humidité (ce paramètre n'est utilisé que pour les mélanges de mortier sec).

La composition du mélange est choisie en fonction du type de matériau sur lequel il sera appliqué et des conditions de poursuite de l'opération du revêtement fini.

Il existe une chose telle que la teneur en matières grasses du mélange fini. La teneur en matières grasses dépend de la quantité d'astringent incluse dans la composition.

Les mortiers de ciment-chaux sont divisés en trois catégories de teneur en matière grasse.

- Normal - ce sont des solutions avec une telle plasticité, qui convient le plus universellement à une utilisation dans diverses conditions. Dans les solutions avec une telle teneur en matière grasse, le retrait et, par conséquent, la fissuration du revêtement fini ne se produisent pas.

- Mince Sont des mortiers avec un retrait minimal. Elles sont idéales pour les travaux de carrelage.

- gras - Ce sont des mélanges à haut degré de plasticité, qui est dû au grand nombre de liants entrant dans la composition. Ce matériau est mieux utilisé pour les travaux de maçonnerie.

La catégorie de graisse peut être ajustée en ajoutant des composants qui peuvent modifier la plasticité de la solution. Par exemple, le sable poreux réduit la teneur en matières grasses, tandis que la chaux, au contraire, peut l'augmenter.

Ainsi, vous pouvez facilement ajuster la plasticité de la solution finie et ajuster ses propriétés pour des conditions de fonctionnement spécifiques.

Densité et grades

Les composants qui composent le mortier ciment-chaux ont un effet direct sur sa densité. De plus, le rapport de ces composants a un effet important.

En conséquence, les solutions des types suivants peuvent être distinguées:

- faible densité ou légère - jusqu'à 1500 kg / m³;

- haute densité ou lourd - à partir de 1500 kg / m³.

De plus, selon le rapport des composants, les solutions sont divisées en grades de M4 à M200 conformément à GOST 28013-98. Par exemple, les mortiers des marques M100 et M75 sont les mieux adaptés à la maçonnerie. Ils se caractérisent par des niveaux élevés de résistance à l'humidité et de résistance. Les composants qui composent ces matériaux sont plus homogènes, car, contrairement au béton de grades similaires, ils ne contiennent pas de pierre concassée.

Le mortier prêt à l'emploi de grade 100 ou de grade 75 convient à la construction d'installations civiles et industrielles. Pour préparer des solutions de ces marques, il est nécessaire de mélanger du ciment, de la chaux et du sable dans une certaine proportion. Ainsi, pour le mortier M100 lors de l'utilisation de ciment de grade 500, les proportions seront de 1 : 0,5 : 5,5. Et pour la solution M75 utilisant une marque de ciment similaire, les proportions seront déjà différentes - 1 : 0,8 : 7.

Pour les travaux de plâtrage, les mortiers M50 et M25 sont très appréciés. Ils présentent des avantages indéniables tels que le bon marché et la facilité de préparation.

Les solutions de grade 50 et de grade 25 peuvent être utilisées à une humidité intérieure supérieure à 75 %. Cela leur permet d'être utilisés dans la construction de bains et autres locaux où une humidité élevée persiste pendant longtemps. De plus, la chaux, qui fait partie de la composition, empêche la formation de tout type de champignon sur la surface enduite, ce qui, bien sûr, est l'avantage d'un tel revêtement.

La diversité

Les mélanges de plâtre peuvent être divisés en plusieurs types.

- De base - sont utilisés pour le nivellement initial et grossier de la surface et le scellement de gros défauts et trous;

- Décoratif - ces options peuvent contenir des additifs décoratifs tels que des pigments pour la coloration, du mica broyé pour créer un effet chatoyant, des additifs plastifiants et hydrophobes ;

- Spécial - sont utilisés pour améliorer les propriétés techniques des locaux traités, ils peuvent servir à des tâches d'étanchéité à l'humidité, d'insonorisation et d'isolation thermique.

Mélange sec ou composition à faire soi-même ?

L'avantage incontestable de ce matériau est son coût. Il est nettement moins cher qu'un mortier ciment-sable avec une application similaire. L'avantage est dû à la consommation économique lorsqu'il est appliqué sur différentes surfaces par rapport à l'analogue. Le mortier sableux est moins plastique en raison de la fraction dispersée du sable et de l'absence de plastifiant. Il a moins d'adhérence et s'étale moins bien sur la surface.

Le mortier ciment-chaux peut être acheté en mélange sec de divers fabricants, ou vous pouvez le faire vous-même. Il existe désormais un large choix de fabricants de mélanges prêts à l'emploi avec leurs propres caractéristiques et domaines d'application.

Portez une attention particulière à l'étiquetage sur l'emballage pour trouver le mélange optimal adapté au type de travail dont vous avez besoin.

Pour utiliser un tel mélange, ajoutez de l'eau conformément aux instructions sur l'emballage, mélangez soigneusement pour obtenir une texture uniforme. À ces fins, vous pouvez utiliser un mélangeur de construction ou, à l'ancienne, pétrir la composition avec une truelle et une pelle.

Dans le cas où vous décidez de faire le mélange vous-même, ce n'est pas difficile à faire. Il suffit d'acheter tous les ingrédients nécessaires (ciment, chaux, sable) et de les mélanger dans la proportion de la marque appropriée que vous souhaitez obtenir.

Lors de la fabrication d'un mortier ciment-chaux, il est nécessaire d'ajouter de la chaux éteinte, mais si vous ne disposez que de chaux vive, vous pouvez l'éteindre vous-même.

Méthode d'extinction à la chaux

Cette procédure doit être effectuée dans le respect des consignes de sécurité, en portant des gants, des lunettes et un masque.

- Dans un bol en métal dans lequel vous prévoyez d'éteindre la chaux, ils placent de la chaux vive et de l'eau dans un rapport de 1: 1, dans cet ordre.

- Après la fin de l'ébullition du mélange, qui s'accompagne d'une violente réaction de trempe, il faut rajouter de l'eau pour qu'elle recouvre complètement le matériau.

- Le contenu du récipient est mélangé et recouvert d'un couvercle.

- Le conteneur de chaux doit être laissé seul pendant 14 jours. Le processus de fabrication de la chaux éteinte n'est pas si laborieux que long.

C'est à vous de faire un choix en faveur de l'achat d'un mélange prêt à l'emploi ou de la préparation d'une solution de vos propres mains. Mais au moment de prendre telle ou telle décision, il vaut mieux peser le pour et le contre d'un tel acte à l'avance, car les fabricants ont fait l'essentiel du travail, et vous n'aurez plus qu'à sceller la solution.

Découvrez les subtilités de la préparation d'une solution dans la vidéo suivante.

Le commentaire a été envoyé avec succès.