Ciment: types et caractéristiques de production

Le ciment est indispensable pour les travaux de construction. C'est littéralement un élément de base pour de nombreux types de rénovation. Il est capable d'assumer la fonction d'autres matériaux, alors qu'il est difficile de trouver une alternative valable au ciment lui-même. Ce matériau est rendu universel par les types et les caractéristiques de la production de mélanges de ciment, pensés en termes de composition des composants.

Ce que c'est?

Le ciment est un mélange de roche calcaire additionnée de minéraux et de substances synthétiques, appelées plastifiants, qui est passé à plusieurs reprises dans un broyeur et une procédure de cuisson à des températures supérieures à 1500 degrés. Ils sont nécessaires pour augmenter la résistance et ralentir le processus de perte d'humidité du lisier.

Un mélange de minéraux est souvent confondu avec un autre matériau de construction - le béton.

Il existe une différence fondamentale entre eux sur plusieurs points :

- Le ciment diffère du béton en ce qu'il peut déjà être utilisé pour des travaux de réparation en ajoutant de l'eau. Les mélanges de béton se composent de 4 composants, dont le ciment.

- Dans les mélanges de ciment, il n'y a pas de composants d'une fraction grossière et du sable, de la pierre concassée, du gravier et de l'argile expansée sont ajoutés au béton.

- En raison de l'absence de grandes charges, le ciment prend plus rapidement et se transforme en un joint monolithique dans toutes les conditions.

- Applications diverses. Bien que les deux matériaux soient utilisés dans la construction, ils servent à des fins différentes. Les fondations et les éléments des structures porteuses sont constitués de béton. Le ciment agit souvent comme un matériau de maçonnerie et de nivellement.

- Les caractéristiques techniques et la composition sont réglementées par différents GOST.

Fabrication et conditionnement

La production et le conditionnement du ciment est un long processus qui nécessite un équipement et un contrôle de haute technologie. Son origine se trouve dans les carrières de calcaire. Deux types de calcaire sont utilisés. Le premier est situé près de la surface, à une profondeur de plusieurs dizaines de centimètres. C'est le calcaire dit « de second ordre », mais il contient déjà du fer, de l'oxyde d'aluminium, du silicium et d'autres minéraux. Ils confèrent des propriétés uniques aux mélanges de ciment.

La deuxième couche est située à une profondeur de plusieurs mètres. Il est plus pur, presque exempt d'autres minéraux (à l'exception du carbonate de calcium) et est considéré comme de premier ordre.

Les deux types sont utilisés dans la production, à la fois purs et combinés dans des proportions différentes les uns avec les autres et des composants supplémentaires. Le rapport de la substance de première classe à la substance de seconde classe, ainsi que le type et la quantité d'additifs, déterminent la marque et le coût du ciment. La roche calcaire à l'état naturel est un monolithe solide. Il est brisé en petits fragments avec des explosifs, les déposant dans des couches de calcaire dans la carrière, puis collecté par des chargeurs. La taille des fragments peut être de différentes tailles, des petits cailloux à un bloc de construction entier. Sous cette forme, ils vont aux cimenteries.

A l'usine, les matières premières vont d'abord au « concasseur primaire ». Dans celui-ci, de gros fragments sont broyés à la taille d'une balle de tennis. Lors du broyage de gros fragments, l'eau pénètre dans le concasseur afin que la poussière ne monte pas et, avec elle, la masse de calcaire n'est pas perdue. Les pierres concassées sont acheminées par un convoyeur vers un concasseur secondaire. Il y a un "broyage" de la roche en fragments de la taille de la pierre concassée. Les première et deuxième qualités sont broyées séparément.

Ensuite, un mélange brut est formé pour le ciment de différentes qualités. Après mélange, les "tas" finis sont envoyés au broyeur à cylindres. Dans le processus de broyage du calcaire, des additifs sont utilisés: du magnésium en poudre, du silicium et de l'oxyde d'aluminium, s'ils sont contenus dans la roche calcaire en quantités insuffisantes. Le moulin broie la roche en farine de pierre. Cette farine de pierre passe ensuite au préchauffeur. En moins d'une minute, il passe de 80 degrés Celsius à 800 degrés Celsius.

Cette procédure est nécessaire pour que tous les composants de la composition se déplacent et acquièrent la capacité de se solidifier en un monolithe solide lorsqu'ils sont combinés avec de l'eau et en contact avec l'air.

Les composants inutiles sont séparés dans le radiateur, la chaux reste apte à la construction. Elle se dirige vers le foyer cylindrique. Le fond de la chambre de combustion chauffe jusqu'à 1700 degrés. La masse à l'intérieur du four est fondue en petites boules de "verre" appelées clinkers. À la sortie du four, ils sont rapidement refroidis avec un flux d'air froid à 70-80 degrés. La rapidité est la clé. S'il refroidit lentement, le mélange est de mauvaise qualité. C'est la matière première d'un ciment de qualité.

Les "boules de verre" refroidies passent par la dernière étape du traitement - le concassage final. En fait, il s'agit du broyage de clinkers durs entre des billes d'acier de différents diamètres, dont il y a environ une tonne et demie dans un broyeur. Lors du broyage des clinkers, du gypse grumeleux est ajouté à la farine de pierre. Il ralentit le processus de durcissement du lisier. Le mélange de poudres sortant du broyeur est du ciment. Certains fabricants y ajoutent des plastifiants pour augmenter la résistance.

Le mélange de poudre fini passe par la procédure d'emballage. Pour cela, des machines spécialisées avec un distributeur sont utilisées.

Les sacs de ciment ont rarement un petit volume de 10 à 15 kg. Habituellement, le poids minimum est de 25 kilogrammes et le poids le plus courant est de 50 kg. Les sacs de 50 kilogrammes sont appelés slimbegs. Parfois, il existe des volumes non standard de 30, 35, 42, 46 kg. Le sac d'emballage se compose de plusieurs couches (2 à 5) de papier kraft. Les conteneurs d'emballage pour la construction à l'échelle industrielle sont également courants - les grands sacs. Ce sont des conteneurs souples en polypropylène ou en nylon de haute résistance avec ou sans nervures et doublures de renforcement. Le poids du ciment en big bags est de 300 à 3000 kg.

Les big bags présentent de nombreux avantages par rapport aux emballages conventionnels :

- l'achat en gros de ciment réduit le prix de 1 kg du mélange;

- les conteneurs souples ont des élingues pour le chargement;

- Ils sont robustes, réutilisables et recyclables;

- la coque en polypropylène prolonge la durée de conservation, car elle protège le ciment des effets négatifs de l'environnement extérieur;

- les conteneurs peuvent être complétés par des doublures pour une résistance à la chaleur, une protection antistatique, imperméable et UV.

Variétés

La définition de "substance poudreuse grise" n'est pas tout à fait correcte pour le ciment. Il vient également dans une couleur différente. La couleur lui est donnée par divers additifs qui affectent ses caractéristiques techniques, et ses couleurs. En plus des nuances, le matériau diffère également par d'autres critères. La classification est faite en fonction de la composition des composants, de l'objectif, de l'apparence de la poudre et de la solution et du pays d'origine.

En termes de composition et de propriétés, on peut distinguer :

- Mélanges résistants aux sulfates. Ils sont obtenus par broyage de clinkers, mais sans ajout de composants minéraux. De plus, dans la fabrication d'un tel ciment, 90 à 92 % des aluminates de calcium sont éliminés de la composition. Ils sont ajoutés au béton lorsqu'une substance est nécessaire qui sera uniformément répartie dans les pores du béton sans provoquer de résistance interne.

- Ciment Portland. Au contraire, une grande quantité de minéraux en poudre y est introduite. Le résultat est une couche durable à durcissement rapide. La résistance de la couche est normalisée non seulement pour la substance "mûrie" la quatrième semaine, mais également le troisième jour.Cela contribue au fait que le ciment, une fois durci, acquiert une plus grande résistance et résistance aux dommages. Il ne se fissure pas et résiste à divers chocs et charges mécaniques. De tels mélanges sont ajoutés à la composition du béton dans la fabrication de structures en béton armé. Ils sont également utilisés dans la construction de maisons.

- Avec additifs PAD. Il s'agit notamment de substances synthétiques et de plastifiants, dont la quantité peut atteindre les trois dixièmes de la masse totale. Ils sont nécessaires à l'absorption du sable de ciment, c'est-à-dire qu'ils enveloppent chaque grain de ciment d'un film qui ne permet pas à la substance d'adhérer les unes aux autres. En conséquence, le mortier de ciment lui-même et sa connexion avec le béton acquièrent de l'élasticité et sont plus faciles à installer, nivelés sur la surface de travail.

- Hydrosulfoaluminate. Ce ciment à séchage rapide est souvent appelé expansible en raison de sa capacité à se dilater en volume pendant le processus de "prise". Cela est dû au fait que des sulfatoaluminates de calcium sont ajoutés au mélange sec qui, à la suite de la réaction avec l'eau, augmente de volume d'une fois et demie ou 2,5 (par rapport au solide d'origine). Une fois sec, la masse augmente de 2%. Malgré cet effet « levure », il a une bonne densité.

- Gypse ou ciment de contrainte. Identique à l'auto-expansion, seule la composition des composants change. Ce que c'est, cela ressort clairement du nom du matériau.

Il est optimal de travailler avec un tel ciment dans des conditions humides. Ainsi, il se développe plus efficacement et donne le maximum d'effet. Des types de ciment expansibles sont utilisés pour niveler les joints entre les éléments de structures préfabriquées en béton armé. Il crée une bonne étanchéité, ce qui est particulièrement important dans la construction d'ouvrages hydrauliques et de conduites sous pression.

- Alumineux. Le nom de ce type de ciment parle. Il est obtenu à partir de calcaire déposé à proximité des dépôts argileux du sol. Au cours du processus de torréfaction et de broyage, une grande quantité de roche calcaire avec une proportion d'alumine est ajoutée au mélange. Il contient à son tour des aluminates, qui transforment le ciment en une substance visqueuse à prise rapide dotée de propriétés hydrauliques. Un tel produit est unique par ses caractéristiques techniques. Il est utilisé dans de rares cas lorsqu'il est nécessaire d'effectuer des travaux de réparation urgents dans des conditions d'humidité élevée, de précipitations et de températures inférieures à zéro. Le ciment alumineux n'est pas capricieux à cet égard et est également efficace dans différentes conditions. Cela conduit à son coût élevé.

- Hydrophobe. Il est obtenu par broyage de clinkers minéraux avec divers additifs. Substances hydrofuges appropriées, telles que l'asidol (extrait du traitement du kérosène, des déchets solaires et huileux de la production de pétrole avec l'ajout d'acide sulfurique). L'utilisation de savons de soude et d'huiles minérales, d'acide oléique et d'acides gras synthétiques est très répandue.

Les avantages du ciment hydrophobe sont sa haute résistance au gel et à l'eau, ainsi que sa capacité à être stocké dans toutes les conditions sans perdre ses propriétés. Il est moins durable que les autres types, il n'est donc pas adapté pour supporter des structures en béton. Il est utilisé pour produire des blocs de béton poreux légers.

- Résistant au rétrécissement. C'est un mélange de trois composants : le gypse, la chaux et le calcaire alumineux. Le gypse est utilisé en semi-aqueux, la chaux est éteinte. Pendant le processus de séchage, il ne se dilate pas et ne rétrécit pas. Ils sont utilisés dans la construction de fondations de bâtiments, de voies de tunnel.

- Magnésien. Reçu d'une manière radicalement différente de la production de ciment conventionnel. Ce sont des composés d'oxyde de magnésium et d'une solution aqueuse de chlorure de magnésium. Un tel mélange n'est chauffé qu'à 800 degrés Celsius, puis, lorsqu'il se solidifie en une masse blanche solide, il est broyé.Ce ciment a des propriétés similaires au gypse et est davantage utilisé pour la décoration intérieure, le nivellement des sols et à des fins architecturales.

- pouzzolanique. Pour sa production, des substances minérales actives (argile brûlée, cendres de combustible) sont ajoutées à la farine de pierre à partir de clinkers. Ces matériaux sont facilement disponibles et bon marché, et leur part dans la composition du ciment est importante, donc le coût de la masse totale est inférieur à celui du ciment "pur". Sous forme solide, il résiste au lessivage et au lessivage par l'eau. Applications - structures sous-marines et souterraines. Le ciment durci doit être dans l'environnement aquatique ou sur la surface à tout moment, sans l'influence variable de l'humidité.

- Silicate. Tous ceux qui ont des obturations dentaires connaissent de près ce matériau. Un mélange finement dispersé avec une grande composition de fluorures de sodium et de calcium est utilisé en dentisterie. Sa structure est très similaire à celle de l'émail des dents. L'eau n'est pas utilisée sous forme liquide, des composés spéciaux sont nécessaires pour sa dilution. Il peut être dilué avec de l'eau pour une utilisation dans les travaux de finition intérieure en tant que matériau de finition décorative. Le coût d'un tel ciment est très élevé.

- Polycarboxylate. Substance avec un haut niveau d'adhérence aux tissus organiques. Comme le ciment au silicate, il a peu à voir avec la construction et est utilisé à des fins médicales. En particulier, pour le remplissage des dents de lait.

- Scories. Mélange en poudre de ciment, gypse et laitier de haut fourneau. Le laitier représente 20 à 60 % de la composition totale. Plus il y en a, moins le ciment est actif. Sa force augmente avec le temps. Résistant aux influences environnementales agressives stables, mais ne tolère pas les températures extrêmes et les niveaux d'humidité.

- Chaux et scories. En plus des composants du ciment de laitier, il y a une proportion de chaux. La résistance du matériau n'est pas très élevée, par conséquent, une solution est utilisée lors de la pose et de la fabrication de béton de qualité inférieure. Peut être ajouté au plâtre.

- Remblayage. Son domaine d'application spécifique est le bouchage des puits de pétrole et de gaz. La composition contient de nombreux composants responsables de la plasticité, de l'hydrophobie et de la résistance élevée.

Fabricants

Les fabricants chinois occupent une part importante du marché du ciment. La norme d'État en Chine et en Russie pour ce matériau diffère, par conséquent, les produits chinois, qui sont proposés sur le marché sous forme de ciment de 500 marques, sont en fait plus proches de 400. Dans l'assortiment, il n'y a pas d'additifs, de ciment Portland et de durcissement rapide.

Un sérieux concurrent des constructeurs chinois - ciment turc... Il est entièrement conforme aux normes de qualité européennes. Avec des caractéristiques techniques irréprochables, les matériaux turcs bénéficient de plusieurs autres critères. Ils ne sont pas trop chers, car la méthode sèche de traitement des matières premières prévaut dans les usines en Turquie. C'est plus économique et plus rapide que la méthode humide, qui est toujours populaire en Russie. Les produits sont transportés vers les marchés d'autres pays dans des big bags avec tous les moyens de protection possibles. Il arrive à l'endroit sain et sauf et peut être stocké sous cette forme pendant longtemps.

L'assortiment de ciment turc est de 300 à 500 marques. Il est recommandé de l'acheter dans un emballage de marque. Dans des sacs "sans nom", de la poudre de ciment, qui a déjà été broyée à nouveau et conditionnée après la date de péremption, peut être vendue, peut-être cela n'a rien à voir avec la Turquie. Le ciment indien était d'une qualité inattendue pour le consommateur russe. Dans le classement des ventes, il occupe systématiquement sa position dans les cinq premières lignes. Toutes les matières premières sont conformes aux normes et les produits remplissent leurs tâches à 100%.

Plus de fabricants inattendus sur la liste - Iran et Egypte... Le ciment de production nationale est également de bonne qualité. Ses avantages incluent une large gamme de produits, la conformité aux normes de l'État et un coût inférieur à celui des fabricants d'autres pays.Cela s'explique par le fait que le prix n'inclut pas le coût du transport à travers la frontière. Le ciment russe est principalement produit au format slim-bag dans des emballages en papier et polypropylène sans couche de protection à l'intérieur, ce qui réduit sa durée de conservation dans certaines conditions.

Produits fabriqués par au Brésil... Aucune expérimentation sur la composition des composants (jusqu'au recyclage des matériaux céramiques) ne l'aggrave. Dans la gamme de produits, vous pouvez trouver un matériau adapté aux besoins et aux conditions d'exploitation spécifiques. Le produit de la production américaine s'est imposé.

Il est en concurrence avec les matériaux des pays de la région asiatique - Japon, Vietnam, Corée du Sud... Les produits allemands sont populaires parmi les fabricants européens.

Couleur

La couleur habituelle du ciment est gris foncé ou gris clair. Certaines essences peuvent déjà avoir une teinte différente (magnésie et silicate) lors de la fabrication. Ils sont blancs par nature. Une partie du ciment est de couleur graphite, presque noire. C'est l'effet de la présence de composants et de colorants supplémentaires. Le ciment coloré est moins courant. Il est principalement utilisé comme additif décoratif et fonctionnel dans les mortiers de béton et les mélanges de nivellement des sols. Une couche de nivellement colorée facilite la finition décorative lors de l'utilisation de mélanges de sol auto-nivelants.

Le ciment est coloré de deux manières : directement lors de la production (la méthode est plus fiable et économique) et à l'aide d'une poudre pigmentée lors de la dilution de la solution. Le pigment fluide permet de teindre le mélange dans n'importe quelle couleur, qu'elle soit rouge, bleue ou violette. Mais une telle variété est requise dans des cas exceptionnels, lorsque l'enduit de ciment sert immédiatement et décoratif. Le broyage et la cuisson combinés des clinkers avec un oxyde de certains métaux donnent une coloration plus efficace, mais la gamme de couleurs est limitée aux couleurs vertes, jaunes et noires de divers degrés de luminosité.

De tels mélanges sont ajoutés au béton pour lui donner une texture colorée. Sa couleur ne s'usera pas et ne s'estompera pas avec le temps, contrairement à la solution teinte avec de la couleur.

Lors de l'utilisation de ciment coloré, il est important de prendre en compte le fait que l'ajout de pigments colorants est insignifiant, mais affecte toujours ses caractéristiques techniques. Fondamentalement, cela affecte le rétrécissement de la solution. Elle est plus prononcée que celle d'une substance incolore.

Marques : comment choisir ?

Il n'est pas facile pour un non professionnel du domaine de la réparation et de la construction de comprendre ce que signifient les lettres mystérieuses sur les emballages en ciment, comment choisir le bon matériau en fonction des marquages alphanumériques, qui les installe et comment trouver le bon matériau pour remplir la fondation. Le marquage au ciment est effectué conformément à GOST. Comme il y a un peu plus de 10 ans, la norme généralement acceptée pour la Russie a été remplacée par la norme européenne, une confusion peut survenir. Tous les fabricants ne sont pas passés au nouveau système de désignation et il est parfois difficile de déterminer le M500 résistant aux sulfates requis sous leurs numéros obsolètes.

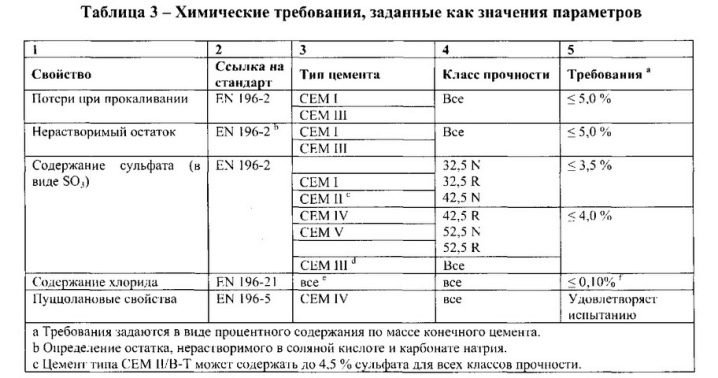

Les anciennes normes n'avaient que deux appellations : PC (ciment Portland) et SHPC (ciment Portland de laitier). La qualité était déterminée par la marque de 300 à 500 et la quantité d'additifs était déterminée par la lettre D. Par exemple, ПЦ300Д20 signifiait qu'il y avait du ciment Portland dans le sac avec 20% d'additifs de diverses substances. La norme européenne commune a apporté des modifications importantes à ce système. Désormais, l'emballage indique le nom du ciment (comme sur tous les emballages européens contenant du ciment - CEM (issu du ciment), classe de résistance, type et quantité d'additifs, caractéristiques supplémentaires.

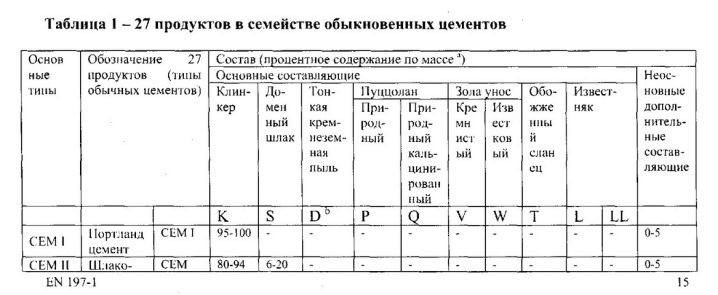

La classification compositionnelle s'est étendue à cinq positions :

- CEM I est égal à ciment Portland (PC).

- CEM II - PC avec additifs minéraux. Cette classe comprend les sous-classes A et B, indiquant la quantité d'additifs dans le mélange. Sur l'emballage, les chiffres sont indiqués sans%, mais le rapport y est mesuré.

Le nom exact de l'additif est indiqué par un tiret.W signifie scories, I - teneur en chaux, Z - cendres, MK - dérivés du silicium. Du schiste brûlé, de la poussière de silicate, de la pouzzolane peuvent être ajoutés.

- CEM III - PC avec laitier. Il a également une sous-classe, mais une seule - A. Il désigne le pourcentage de laitier dans la composition.

- CEM IV - pouzzolanique.

- CEM V - compositionnel.

La classe de résistance suit les détails de la composition des composants. L'indicateur est mesuré en kilogrammes de poids par centimètre cube. Normes acceptées : 22,5-32,5, 42,5-52,5. La ligne d'information se termine par la détermination de la vitesse de solidification de la solution. H - normal, B - ciment à prise rapide. Pour la deuxième option, la résistance de la couche pendant 2-3 jours doit être indiquée en plus.

Que faire pour ceux qui sont habitués à l'ancien type de marquage et comment choisir celui qui convient le mieux à des fins spécifiques ? Reliez la force de l'ancienne norme à la force de la nouvelle norme.

Ciment des marques M100 et M200 (résistance - 12,5 kg par centimètre carré) a été utilisé pour toutes sortes de travaux de construction et de réparation dans la construction privée. La charge sur lui n'était pas aussi importante qu'à l'échelle de la production, il a donc dû faire face à un certain nombre de fonctions. Le mortier M100 ou M200 convenait aux chapes brutes, au maçonnerie des cloisons en intérieur, au nivellement des murs et au colmatage des défauts complexes, au plâtrage. Au cours des dernières années, ces marques ont été progressivement supprimées en raison de leur mauvaise qualité.

Maintenant, le minimum acceptable est M300 (force - 22,5 kg par centimètre carré). Il peut être utilisé pour la maçonnerie des locaux d'habitation, les poêles, les cheminées, dans la construction à grande échelle, les travaux de rénovation, les chapes de coulage, les fondations, pour le mélange avec des composants en béton. Il est également impliqué dans la production de structures en béton armé. Les produits ont une force admissible de SNiP, ils conviennent à une utilisation à différentes périodes de l'année, ils résistent à l'humidité et aux sulfates et sont pratiques à utiliser sous forme de solution liquide. Mais le M300 n'atteint pas les performances idéales. Si possible, vous devriez faire attention aux marques supérieures.

400 (32,5 kg / cm2) haute résistance, ne se corrode pas, résiste à l'humidité et aux basses températures, résiste à l'usure. Il est considéré comme abordable et polyvalent en qualité. Selon les additifs, il peut être utilisé dans la construction privée et à grande échelle. Les fondations, y compris préfabriquées, ainsi que les structures en contact avec l'eau sont produites à partir de ciment pur de 400 marques. Les additifs hydrophobes le rendent adapté à la construction de panneaux muraux à partir de matières premières à haute résistance avec des additifs pour fabriquer des bordures, des sols et des fondations.

M500 et M550, qui sont souvent mis sur une seule ligne, ont un indice de résistance compris entre 42,5 et 52,5 kg/cm2. Ces types de ciment sont très résistants aux influences atmosphériques, ne craignent pas l'eau, le gel, les changements de température, les sulfates, ne rétrécissent presque pas et sont faciles à utiliser. Ils sont utilisés pour la fabrication de structures préfabriquées en béton armé haut de gamme.

Ciment М600 (52,5-62,5 kg/cm2) principalement utilisé dans des conditions défavorables pour les travaux de récupération dans les situations d'urgence. Il a des caractéristiques améliorées par rapport au M500. Pour un usage privé, il n'est pas nécessaire d'utiliser ce matériau très résistant et à prise rapide. Vous pouvez vous limiter au M400-550. Il résistera à tout, de la construction des fondations d'un chalet à deux étages à la pose d'une cheminée à l'intérieur de ce chalet. Les marques M700 - M1000 se réfèrent à des matériaux purement professionnels.

Espace de rangement

Il existe plusieurs façons et options de stockage du ciment sec :

- À la maison. Ce n'est en aucun cas le moyen le plus fiable de conserver le matériau adapté à la construction et à la réparation. Une erreur courante est de penser que le ciment est suffisamment sec dans un espace de vie chaud et n'a pas besoin de protection supplémentaire. Cela est particulièrement vrai pour les emballages artisanaux. Même dans la maison, il peut y avoir trop d'humidité de l'air, c'est pourquoi le ciment perd certaines de ses caractéristiques.Et si de l'eau y pénètre, elle commence à s'agglomérer dans l'emballage. En outre, son état opérationnel est affecté par l'interaction avec l'oxygène. C'est un catalyseur pour de nombreux éléments. Son effet sur le ciment réduit également les caractéristiques de qualité.

- À l'extérieur. Ici, tous les dangers sont évidents : l'impact des facteurs environnementaux peut abîmer le matériau en moins de six mois. Bien sûr, il ne cessera pas de devenir une substance visqueuse lorsque de l'eau est ajoutée, à moins qu'elle ne solidifie l'ensemble du sac, mais de mauvaises conditions de stockage affectent la qualité principale du matériau - son activité. Ce sont ses propriétés de liaison réelles et la conformité de la marque. Au mieux, le ciment gâté perdra 10 à 15 % et au lieu de M300, il se comportera en fonctionnement comme un M200 inadapté.

- Au printemps et en été. En saison chaude, le ciment est menacé par une humidité élevée, l'exposition aux rayons ultraviolets du soleil direct et le risque d'effet de serre sous polyéthylène.

- Hiver-automne il y a un risque de pluie, et pour certains mélanges les gelées sévères et les changements de température sont néfastes. Avant même de se transformer en coulis, le ciment perd déjà ses qualités utiles.

- Dans des sacs (papier ou propylène). Le papier et le polypropylène sont capables de laisser passer l'humidité, de sorte que tout conteneur a besoin d'une protection supplémentaire.

- En masse. L'option la plus problématique pour le stockage à long terme. Le ciment en vrac est une poudre sèche qui est livrée à l'acheteur dans des conteneurs scellés, puis simplement versée dans un tas sans aucun conteneur de stockage. Vous avez besoin d'une approche particulière et il est préférable de commander un tel ciment immédiatement avant le début de la construction ou de la réparation.

La durée de conservation approximative du ciment dans des conditions favorables est de 1,5 à 2 ans. Pour qu'il ne perde pas ses qualités importantes avec les différentes méthodes de stockage, il est important de suivre les recommandations des professionnels. Il est conseillé d'acheter du ciment immédiatement avant utilisation dans la quantité qui disparaîtra pour plusieurs applications.

Si, pour une raison quelconque, les travaux de construction ont été interrompus et que le ciment est resté dans un petit volume, il peut être stocké à la maison. Une pièce adaptée doit être sèche, éloignée des pièces où l'eau est constamment utilisée (pas un balcon ou une loggia, pas un sous-sol), et ventilée. De temps en temps, les sacs doivent être retournés pour que le ciment ne durcisse pas. Les emballages instables peuvent être protégés avec des sacs à déchets de construction lourds (en feuille de PVC). Il est déconseillé de trop remplir si la durée de conservation dépasse 6 mois, car des réactions chimiques se produisent à l'air libre. La température ambiante ne doit pas dépasser 20-25 degrés afin d'éviter l'effet de serre à l'intérieur de l'emballage. La condensation peut également gâcher le matériau.

Il est difficile de placer un gros stock de matériel dans un quartier résidentiel, il faudra le sortir dans la rue.

Pour le protéger de l'humidité, il vous faut :

- choisissez l'endroit le plus sec;

- recouvrir la base (sol, sol) d'un film PVC en une seule couche afin que la substance n'absorbe pas l'humidité du sol;

- placez des palettes en bois sur le dessus. Il est conseillé de traiter les palettes avec un apprêt et du vernis ou de la peinture, car le bois est également très absorbant. À l'avenir, ils seront utiles à la ferme plus d'une fois;

- rembobiner chaque sac avec du film alimentaire ;

- placer dans des sacs poubelle extra résistants pour 120 litres, sceller dessus avec du ruban adhésif de montage ;

- isoler avec de vieux vêtements, du foin ou de la sciure de bois;

- place sous un hangar ou dans une dépendance. Sous cette forme, le ciment se conservera plusieurs saisons sans perdre ses propriétés.

Une nuance est importante : plus l'activité du ciment est élevée, plus il se perd rapidement.

Le ciment en vrac est stocké dans des fosses à ciment. Les organiser demandera beaucoup de temps et d'efforts. Il faut creuser un trou profond, renforcer ses murs pour qu'ils ne s'effondrent pas, soigner plusieurs couches d'imperméabilisation et d'isolation thermique de haute qualité, et organiser un auvent.La laine minérale, les feuilles d'aluminium et les films PVC à ces fins ne coûteront pas moins qu'un nouveau lot de ciment. Par conséquent, les matériaux de construction en vrac ne sont pas achetés à l'avance.

Application

Avec l'aide de ciment, de nombreuses tâches de construction et de réparation sont résolues. Dans certains cas, il est efficace seul et dans certains cas, il forme une substance symbiotique avec des composants supplémentaires ou devient lui-même une partie du mélange de construction.

Utilisations courantes du ciment :

- Couler les fondations d'une maison privée ou d'un garage. Il n'est pas utilisé sous sa forme pure en raison de son poids trop important. Pour ce faire, il est introduit dans une composition de béton dans laquelle se trouve du sable alluvial sec, de la pierre ou de la pierre concassée, de l'ASG, de l'eau. Le ciment joue ici le rôle de liant et de composant élastique.

- Remplissage de la chape. Il est essentiel dans presque toutes les pièces. Avec une surface relativement plane du sous-plancher sans défauts et de grandes différences de hauteur, une chape de ciment mince de 30 à 40 mm peut être supprimée. Pour les zones plus problématiques, il est utilisé en deux couches. De plus, à l'aide de ciment, vous pouvez réaliser une chape inclinée dans les pièces où un drain est nécessaire ou remplir le contour d'un sol chauffé à l'eau afin d'éviter d'endommager le système en raison des différences de température à l'intérieur des tuyaux. Il est important d'utiliser du ciment résistant aux acides et des mélanges ciment-sable pour les chapes.

- Production de structures en béton armé et de fondations préfabriquées, sols et éléments muraux de la maison. Un ciment (contraint) stressant est nécessaire ici.

- Construction de structures dans l'eau, construction de routes, construction de ponts, tunnels, immeubles résidentiels à plusieurs étages.

- Maçonnerie. Dans ce cas, le ciment liquide joue le rôle de mastic, de briques de raccordement, de blocs, de pierre naturelle et décorative et d'autres matériaux de pose. La maçonnerie est utilisée non seulement pour la construction de cloisons et de murs dans la pièce, mais également pour la construction de cheminées et de poêles. Dans les deux derniers cas, un ciment réfractaire est nécessaire, pas inférieur à M400.

- Plâtrage et nivellement des plafonds et des murs à l'intérieur et à l'extérieur de la pièce. Une solution de calcaire finement dispersé avec l'ajout de zones à problèmes de ciment de gypse, les rendant adaptées à la finition décorative. Le processus étant long, de la colle PVA est ajoutée à la composition finie, ce qui ralentit l'évaporation de l'humidité et améliore l'adhérence à la surface de travail.

- Imperméabilisation. Une feuille de matériau isolant peut être "plantée" sur le mortier de ciment afin qu'elle ne flotte pas lors de la coulée de la chape.

- Fabrication de dalles de pavage et autres objets de décoration. Ciment coloré avec de hautes qualités esthétiques est utilisé ici.

- Organisation des allées de jardin à l'aide d'un treillis d'armature.

- Pour la zone aveugle. Cette structure joue le rôle d'élimination des sédiments liquides et de l'eau de fonte du bâtiment. Dans ce cas, 30 à 40% des composants de la fraction en vrac du type d'argile expansée, brique brisée, laitier sont ajoutés au mélange de ciment.

- "Repassage". Il fonctionne comme une "coque" protectrice sur la surface du béton. Une fine couche de mélange de ciment liquide est appliquée et après durcissement, elle est frottée jusqu'à ce qu'elle soit lisse.

- Décoration. Le ciment remplace parfaitement le gypse pour créer des sculptures, décors de parcs et jardins sous forme de parterres, pots et pots de fleurs.

Pour savoir comment le ciment est fabriqué, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.