Tout sur le bois de delta

Il peut sembler à beaucoup qu'il n'est pas très important de tout savoir sur le bois de delta et ce que c'est. Cependant, cette opinion est fondamentalement erronée. Les particularités du lignofol aéronautique le rendent très précieux, et ce n'est pas seulement un matériau purement aéronautique : il a aussi d'autres usages.

Ce que c'est?

L'histoire d'un matériau comme le bois de delta remonte à la première moitié du 20e siècle. À ce moment-là, le développement rapide des avions a absorbé un grand nombre d'alliages d'aluminium, qui étaient rares, en particulier dans notre pays. Par conséquent, l'utilisation de structures d'avions tout en bois s'est avérée être une mesure nécessaire. Et le bois delta était clairement mieux adapté à cet usage que les types de bois conventionnels les plus avancés. Il a été particulièrement utilisé pendant les années de guerre, lorsque le nombre d'avions requis a considérablement augmenté.

Le bois Delta a également un certain nombre de synonymes :

- lignofol;

- « Bois raffiné » (dans la terminologie des années 1930-1940);

- plastique stratifié bois (plus précisément, l'un des types de cette catégorie de matériaux);

- balinite;

- ДСП-10 (désignation dans un certain nombre de normes modernes et de normes technologiques).

Technologie de production

La production de bois Delta a été réglementée par GOST en 1941. Il est d'usage de distinguer deux catégories de grades : A et B, en fonction des paramètres physiques et mécaniques. Dès le début, le bois delta était obtenu à partir d'un placage d'une épaisseur de 0,05 cm, il était saturé de vernis bakélite, puis chauffé à 145-150 degrés et envoyé sous presse. La pression par mm2 variait de 1 à 1,1 kg.

En conséquence, la résistance à la traction ultime a atteint 27 kg par 1 mm2. C'est pire que l'alliage "D-16", obtenu à base d'aluminium, mais nettement meilleur que celui de pin.

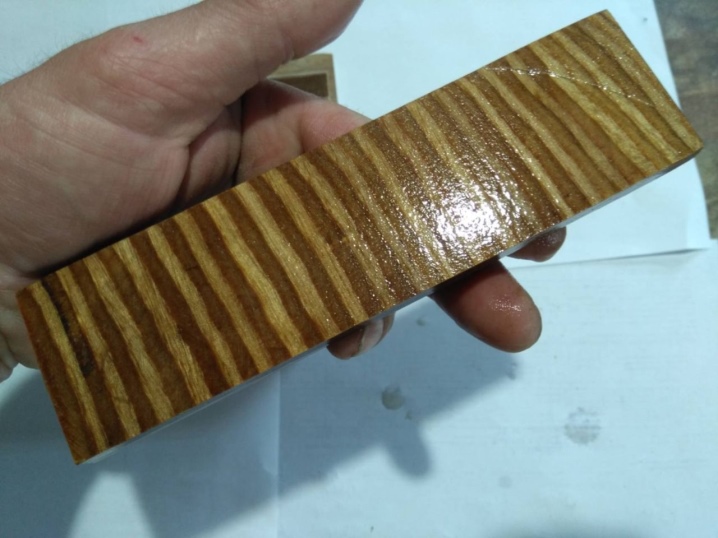

Le bois Delta est maintenant produit à partir de placage de bouleau, également par pressage à chaud. Le placage doit être imprégné de résine.

Les résines d'alcool "SBS-1" ou "SKS-1" sont nécessaires, des résines composites hydroalcooliques peuvent également être utilisées : elles sont désignées par "SBS-2" ou "SKS-2".

Le pressage du placage a lieu sous une pression de 90-100 kg par 1 cm2. La température de traitement est d'environ 150 degrés. L'épaisseur normale du placage varie de 0,05 à 0,07 cm.Les exigences de GOST 1941 pour le placage d'aviation doivent être respectées de manière irréprochable.

Après avoir posé 10 feuilles selon le motif "dans le sens du grain", vous devez mettre 1 copie dans le sens inverse.

Le bois Delta contient 80 à 88 % de placage. Les substances résineuses représentent 12 à 20 % de la masse du produit fini. La densité sera de 1,25 à 1,4 gramme par 1 cm2. L'humidité de fonctionnement standard est de 5 à 7 %. Un bon matériau doit être saturé d'eau à un maximum de 3% par jour.

Il se caractérise également par :

- résistance absolue à l'apparition de colonies fongiques;

- commodité d'usinage de diverses manières;

- facilité de collage avec de la colle à base de résine ou d'urée.

Applications

Dans le passé, le bois de delta était utilisé dans la production de LaGG-3. Sur sa base, des sections individuelles des fuselages et des ailes ont été réalisées dans l'avion conçu par Ilyushin et Yakovlev. Pour des raisons d'économie de métal, ce matériau a également été utilisé pour obtenir des pièces détachées de machines.

Il existe des informations selon lesquelles les gouvernails aériens sont en bois de delta, qui sont placés sur le premier étage des fusées P7. Mais cette information n'est confirmée par rien.

Cependant, nous pouvons certainement dire que certains meubles sont fabriqués à base de bois de delta. Ce sont des structures soumises à de fortes charges. Un autre matériau similaire convient pour l'obtention d'isolateurs de support.Ils sont placés sur le trolleybus et parfois sur le réseau de tramway. Le bois delta des catégories A, B et Aj peut être utilisé pour la fabrication de pièces de puissance d'avions, utilisé comme matériau de structure pour la production de matrices pour le traitement de tôles non ferreuses.

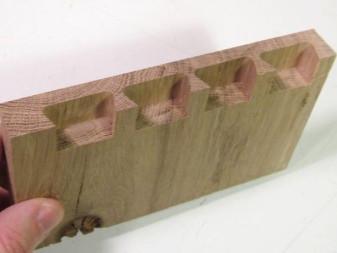

Un test d'épreuve est réalisé sur 10 % des planches de tout lot press-fit. Vous devez découvrir :

- le degré de résistance à la traction et à la compression longitudinales ;

- la portabilité du pliage dans un plan parallèle à la structure de la pièce ;

- résistance à la flexion dynamique;

- conformité aux exigences réglementaires en matière d'humidité et de densité apparente.

La teneur en humidité du bois delta est déterminée après un test de compression. Cet indicateur est déterminé sur des échantillons de 150x150x150 mm. Ils sont broyés et placés dans des récipients avec un couvercle ouvert. L'exposition dans une étuve à 100-105 degrés est de 12 heures et les mesures de contrôle doivent être effectuées sur une balance avec une erreur ne dépassant pas 0,01 gramme. Le calcul de précision doit être effectué avec une erreur de 0,1%.

Tout est parfaitement décrit, court, détaillé, professionnel !

Le commentaire a été envoyé avec succès.