Classes de résistance des noix

Les noix peuvent être trouvées dans de nombreux endroits, des concepteurs pour enfants aux mécanismes les plus complexes. Ils peuvent prendre des formes diverses, mais tous obéissent aux mêmes exigences. Dans cet article, nous soulignerons quelques-unes des nuances de leur production et de leur étiquetage.

Quelles classes y a-t-il ?

Les classes de résistance pour les noix sont approuvées dans GOST 1759.5-87, ce qui n'est actuellement pas pertinent. Mais son analogue est la norme internationale ISO 898-2-80, c'est sur elle que sont guidés les fabricants du monde entier. Ce document s'applique à tous les écrous métriques à l'exception des fixations :

- avec des paramètres spéciaux (travail à des températures extrêmes - 50 et +300 degrés Celsius, avec une résistance élevée aux processus corrosifs);

- type autobloquant et verrouillable.

Selon cette norme, les noix sont divisées en deux groupes.

- Avec un diamètre de 0,5 à 0,8 mm. De tels produits sont appelés "bas" et servent dans des endroits où une charge élevée n'est pas attendue. Fondamentalement, ils protègent contre le desserrage d'un écrou d'une hauteur de plus de 0,8 diamètre. Par conséquent, ils sont fabriqués à partir d'acier à faible teneur en carbone. Pour ces produits, il n'y a que deux classes de résistance (04 et 05), et ils sont désignés par un numéro à deux chiffres. Où le premier dit que ce produit ne supporte pas de charge de puissance, et le second montre un centième de l'effort auquel le fil peut se casser.

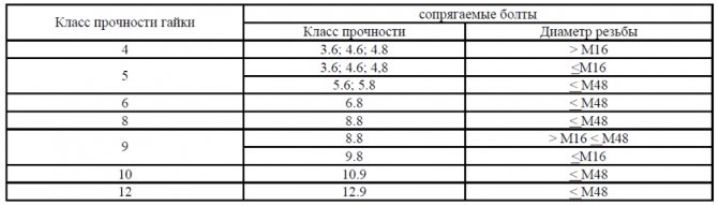

- Avec un diamètre de 0,8 ou plus. Elles peuvent être de hauteur normale, haute et surtout haute (respectivement Н≈0,8d ; 1,2d et 1,5d). Les fixations d'un diamètre supérieur à 0,8 sont désignées par un chiffre, qui indique le plus haut degré de fiabilité des boulons avec lesquels l'écrou peut être connecté. Au total, il existe sept classes de résistance pour les noix d'un groupe élevé - c'est 4; 5 ; 6 ; huit; neuf; 10 et 12.

Le document normatif précise les règles de sélection des écrous à boulons en termes de niveau de résistance. Par exemple, avec un écrou de classe 5, il est recommandé d'utiliser une section de boulon inférieure ou égale à М16 (4,6 ; 3,6 ; 4,8), inférieure ou égale à М48 (5,8 et 5,6). Mais en pratique, il est conseillé de remplacer les produits de faible résistance par un plus élevé.

Symboles et marquages

Toutes les noix ont une désignation de référence, elle montre aux spécialistes les informations de base sur les produits. En outre, ils sont marqués d'informations sur les paramètres et les propriétés du matériel.

Le symbole est divisé en trois types :

- complet - tous les paramètres sont indiqués ;

- court - des caractéristiques peu significatives sont décrites;

- simplifié - seules les informations les plus importantes.

La désignation comprend les informations suivantes :

- type d'attache;

- classe de précision et de résistance;

- vue;

- étape;

- diamètre de filetage;

- épaisseur du revêtement;

- désignation de la norme selon laquelle le produit a été fabriqué.

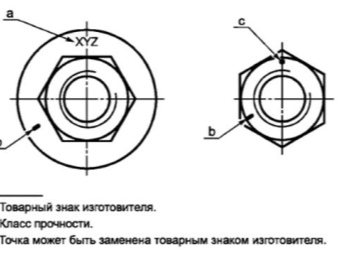

De plus, l'écrou est marqué pour aider à identifier la fixation. Il est appliqué sur la face frontale et, dans certains cas, sur le côté. Il contient des informations sur la classe de résistance et la marque du fabricant.

Les écrous d'un diamètre inférieur à 6 mm ou de la classe de sécurité la plus basse (4) ne sont pas marqués.

L'inscription est appliquée par la méthode d'approfondissement dans la surface avec une machine automatique spéciale. Les informations sur le fabricant sont indiquées dans tous les cas, même s'il n'y a pas de classe de résistance. Des données complètes peuvent être obtenues en examinant les sources pertinentes. Par exemple, des informations sur les écrous à haute résistance peuvent être trouvées dans GOST R 52645-2006. Ou dans GOST 5927-70 pour les ordinaires.

Technologie de fabrication

Dans le monde moderne, plusieurs technologies sont utilisées à l'aide desquelles les noix sont fabriquées. Certains d'entre eux sont utilisés pour la production de grandes quantités de fixations avec une quantité minimale de rebut et une consommation de matière optimale. Le processus se déroule pratiquement sans participation humaine, en mode automatique. Les principales méthodes de production de noix en grands volumes sont l'emboutissage à froid et le forgeage à chaud.

Estampage à froid

C'est une technologie assez avancée qui permet la production de fixations en grandes quantités avec de petites pertes ne dépassant pas 7% du nombre total de produits. Des machines automatisées spéciales vous permettent de recevoir jusqu'à 400 produits en une minute.

Étapes de fabrication des fixations utilisant la technologie à froid.

- Les barres sont préparées à partir du type d'acier souhaité. Avant le traitement, ils sont nettoyés de la rouille ou des dépôts étrangers. Ensuite, des phosphates et un lubrifiant spécial leur sont appliqués.

- Trancher. Les flans métalliques sont placés dans un mécanisme spécial et coupés en morceaux.

- Les ébauches des écrous sont coupées avec un mécanisme de coupe mobile.

- Estampillage. Après toutes les manipulations précédentes, les flans sont envoyés à une presse à emboutir hydraulique, où ils sont façonnés et un trou est percé.

- La dernière étape. Couper les fils à l'intérieur des pièces. Cette opération est effectuée sur une machine spéciale à couper les écrous.

Une fois le travail terminé, certaines noix du lot doivent être vérifiées pour vérifier leur conformité avec les paramètres prédéfinis. Ce sont les dimensions, les filetages et la charge maximale que le produit peut supporter. Pour la production de matériel utilisant cette technologie, un certain acier est utilisé, destiné à l'emboutissage à froid.

Forgeage à chaud

La technologie des noix chaudes est également très courante. La matière première pour la production de matériel de cette manière est également des tiges métalliques, coupées en morceaux de la longueur requise.

Les principales étapes de fabrication sont les suivantes.

- Chaleur. Les tiges nettoyées et préparées sont chauffées à une température de 1200 degrés Celsius afin qu'elles deviennent plastiques.

- Estampillage. Une presse hydraulique spéciale forme des flans hexagonaux et perce un trou à l'intérieur.

- Coupe-fil. Les produits sont refroidis, des fils sont appliqués à l'intérieur des trous. Pour cela, des tiges rotatives ressemblant à des robinets sont utilisées. Pour faciliter le processus et éviter une usure rapide lors de la coupe, de l'huile de machine est fournie aux pièces.

- Durcissement. Si les produits nécessitent une résistance accrue, ils sont durcis. Pour ce faire, ils sont à nouveau chauffés à une température de 870 degrés Celsius, refroidis à grande vitesse et immergés dans l'huile pendant environ cinq minutes. Ces actions durcissent l'acier, mais il devient cassant. Pour se débarrasser de la fragilité, tout en maintenant la résistance, le matériel est conservé dans un four pendant environ une heure à une température élevée (800-870 degrés).

Après l'achèvement de tous les processus, les écrous sont vérifiés sur un support spécial pour la conformité aux exigences de résistance. Après vérification, si le matériel l'a dépassé, ils sont emballés et envoyés à l'entrepôt. Les installations de production ont encore des équipements obsolètes nécessitant des travaux de réparation et d'entretien. Pour la production de fixations à de tels équipements, des machines de tournage et de fraisage sont utilisées. Cependant, ces travaux se caractérisent par une très faible productivité et une énorme consommation de matériaux. Mais ils sont nécessaires dans tous les cas, et donc, pour de petits lots de fixations, cette technologie est toujours d'actualité.

Voir la vidéo suivante pour le processus de fabrication des écrous et autre matériel.

Le commentaire a été envoyé avec succès.