Tout sur les presses hydrauliques

L'hydraulique peut faire bien plus que la mécanique : recul plus important, atteignant jusqu'à 90 % et légèrement plus, modulation subtile des mouvements, capacité des artisans à "sentir" les unités qui ont remplacé la mécanique "propre", qui travaille exclusivement sur les dents et les roulements .

Ce que c'est?

Connue comme un dispositif séparé depuis 1795, la presse hydraulique est basée sur la possibilité de créer un effet compressif important grâce à l'utilisation d'une colonne de liquide comme substance de transfert. En termes de résistance (kilogrammes d'effort par centimètre carré de pièce), une presse purement mécanique est nettement inférieure à une presse hydromécanique : l'efficacité de la mécanique est comprise entre 60 et 80 %. Le dispositif et le principe de fonctionnement de l'appareil sont les suivants.

- Pour mesurer la pression, le réservoir de la presse hydraulique est relié à un manomètre, qui affiche la valeur de la pression réelle du liquide. Fondamentalement, l'huile industrielle ou de transmission est utilisée en tant que tel fluide - des analogues du liquide de frein, tels que ceux utilisés, par exemple, dans les plaquettes de frein.

- En coupe horizontale, une simple presse comprend deux vases cylindriques communicants. Les diamètres des pistons dans ces récipients diffèrent. Dans le cas le plus simple, les cylindres sont remplis d'eau, mais afin d'augmenter leur durabilité (l'acier rouillé est utilisé comme matériau principal), l'huile est généralement utilisée (huile de frein, de transmission, industrielle ou de transformateur).

- Basés sur le modèle identifié par Pascal, ils sont guidés par le fait suivant : la pression en tout point de l'espace rempli d'un fluide stationnaire ne diffère pas, et les forces agissant sur les pistons sont proportionnelles aux surfaces de ces derniers. La presse hydraulique sans inconvénient a une force supplémentaire égale au rapport des surfaces des pistons. En agissant sur un petit des pistons, la force transmise par l'huile apparaîtra sous les deux pistons.

Le but de toute presse est de comprimer les pièces en cours de formation.

Dans le cas le plus simple, une presse hydraulique est utilisée pour fabriquer des ébauches à partir de matériaux pressés. Par exemple, l'utilisation d'une presse hydraulique dans l'industrie alimentaire consiste à presser des graines de tournesol entières mélangées à de la mélasse de sucre en blocs séparés - le kozinaki. La presse à huile est également utilisée pour extraire l'huile des graines du même tournesol. En métallurgie, il s'agit par exemple du pressage de poudre d'acier frittée à haute température (par exemple, les plus petits déchets après perçage, sciage, ondulation de pièces en acier sont réunis en un bloc).

Vues

La presse de vulcanisation fonctionne comme suit. Des moules de pressage sont placés sur les plates-formes de travail de l'appareil, dans lesquelles le caoutchouc brut est placé. Les plates-formes pressent le matériau, c'est pourquoi les formes prennent une position fermée. Par rapport au caoutchouc vulcanisé, le caoutchouc brut est réparti dans les espaces du moule en raison de sa plus grande fluidité. Ensuite, les moules sont chauffés et le caoutchouc s'échauffe avec eux - en durcissant, il prend sa forme désormais inchangée. A la fin de l'intervalle de production, durant lequel les produits en caoutchouc sont préparés, les moules libèrent le contenu « fritté ». Le fonctionnement des usines de pressage est contrôlé à l'aide de la technologie informatique.Il est nécessaire de poser le caoutchouc brut et d'enlever le fini à la main.

Une presse industrielle, par exemple, pour presser l'huile de graines de tournesol, a un entraînement à vis. Ici, le mécanisme de fonctionnement principal, en plus des plaques carrées, rondes ou rectangulaires, est également considéré comme les guides le long desquels la plate-forme mobile est abaissée jusqu'à la plate-forme fixe et remonte, ainsi qu'une ou plusieurs vis puissantes, auxquelles les douilles coulissantes sont attachées. Ce dernier peut être mis en œuvre sur les mêmes roulements puissants pour assurer une rotation fluide de la vis, l'empêchant d'être vissée dans la plaque elle-même. Mais la presse peut également être réalisée sur la base d'un vérin, la règle principale est que le dispositif de compression pour obtenir des produits de production liquides doit être situé de manière à ce que les plaques mobiles et fixes soient parallèles à l'horizon terrestre et que la chambre de compression ait un tuyau de sortie, dont se compose le canal de sortie (sortie).

Presse au sol - généralement un appareil non mobile, pour le transport duquel (réparation de l'appareil, délocalisation de la production, ou autre) vous aurez besoin d'une voiture.

Placé au sol ou sur un établi puissant - en général, sur une base préalablement préparée, qui doit être renforcée.

Presse à balles - un appareil conçu pour emballer, par exemple, des déchets. Il est réalisé sur la base d'un vérin ou d'un étau dans un environnement de garage. Il est utilisé pour l'élimination des bouteilles en plastique (conteneurs en PET). La presse à balles peut facilement compresser et emballer les vieux papiers, les emballages et les sacs, les vieux jouets en plastique et en caoutchouc, les pneus usés et les chambres crevées à de nombreux endroits.

La presse à valve peut être équipée d'un moteur de valve, ce qui la rend rapide à utiliser. Le moteur de la vanne est le plus puissant - à partir de dizaines de kilowatts, et est principalement utilisé sur le convoyeur de production, où le volume de produits est le plus élevé. Un quart de tour du moteur suffit pour pousser l'un des pistons avec la bonne force, et l'effet souhaité est immédiatement obtenu.

L'unité de poinçonnage (découpe, emboutissage) est utilisée dans la réalisation de pièces métalliques et alliages par emboutissage à chaud et à froid. Il est structuré comme suit : les plaques mobiles (et fixes) sont équipées d'évidements et de saillies qui forment des tôles en forme de profil ouvert (ouvert en section transversale), toutes sortes de composants qui n'ont pas une grande longueur. À l'aide d'une poinçonneuse, un profil en U courbé, des agrafes, des attaches, des joints en acier avec des lacunes technologiques de forme arbitraire (spécifiée) sont fabriqués.

Par arrangement de cylindres

La disposition verticale des cylindres (récipients d'huile), dans laquelle les pistons vont et viennent, en fonction de la force appliquée de l'extérieur, est une version classique. Le cylindre vertical est installé dans des appareils tels que le haut ou le bas.

La disposition horizontale des pistons est utilisée, par exemple, dans les pièces avec des plafonds bas, dans des conditions d'espace limité au sommet, nécessaires au fonctionnement normal de la presse. L'avantage des presses horizontales est l'amortissement des vibrations, une meilleure maniabilité lors de la compression. La disposition angulaire des cylindres prévoit des cylindres verticaux et horizontaux.

Par le nombre de cylindres

Une presse hydraulique n'a que quelques cylindres. Cependant, dans la pratique, les personnes "faites maison" utilisent principalement des unités à un et deux cylindres.

Les unités de production ont des fonctionnalités plus avancées - par exemple, la présence de trois ou quatre cylindres.

Intentionnellement

La structure du châssis est une presse de type fermé, adaptée au sertissage de pièces de petite section (largeur et hauteur). Le cadre ouvert convient aux grandes pièces - par exemple, pour le pressage de tôles d'acier de 1 m de large dans un profil complexe (emboutissage).

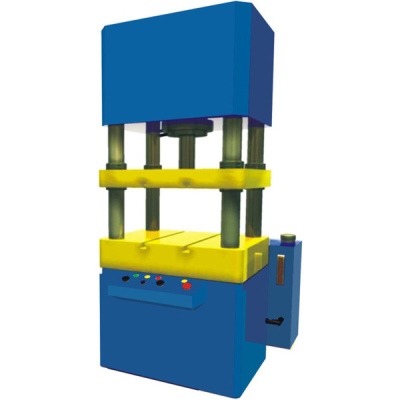

La presse à colonnes ressemble à une structure mobile se déplaçant sur quatre guides de section circulaire. Il peut y avoir un ou deux groupes de colonnes - dans une certaine mesure, cela ressemble à une structure télescopique. Deux ensembles de colonnes (4 chacun) peuvent nécessiter deux plates-formes mobiles pour presser des pièces hautes. Vous pouvez arrêter le mécanisme en mouvement à tout moment - à certaines étapes, des pauses technologiques sont nécessaires.

La structure de la mâchoire est comme un outil de sertissage, agrandi des dizaines et des centaines de fois, dans lequel la partie supérieure - ou les deux parties - est mobile. La presse à mâchoires est un peu similaire aux pinces géantes, mais avec des bords de pression lisses. Cependant, les presses à emboutir ont des bords nervurés, selon les types et les variétés de produits d'emboutissage.

Par type de lecteur

L'entraînement manuel est entraîné par une vis conventionnelle avec un bouton, ou au moyen de leviers. L'électromécanique, quant à elle, transmet la puissance à l'hydraulique à l'aide d'un moteur. Par exemple, un moteur pas à pas ou un moteur de vanne est utilisé comme entraînement, fonctionnant à partir d'une tension constante pulsée fournie par la carte électronique du pilote de collecteur à certains enroulements. Ceux-ci, à leur tour, générant un champ magnétique à certains moments, interagissent avec leur propre champ à partir des aimants du rotor. En conséquence, le rotor tourne à l'angle souhaité, ou effectue un certain nombre de tours, dont l'énergie est utilisée pour déplacer les pistons à une certaine hauteur.

Le moteur électrique peut être remplacé par un moteur à carburant liquide.

L'avantage des entraînements à moteur et des installations diesel est une puissance élevée - à partir de dizaines de kilowatts - avec des coûts de carburant relativement faibles.

Pièces détachées et composants

Pour l'entretien (et la réparation) de la presse, les pièces de rechange et les pièces suivantes sont utilisées, qui sont remplacées en cas de panne d'un composant. RLa réparation est effectuée en remplaçant les pièces de rechange par les mêmes avec des contours, des jeux, des dimensions similaires.

Les composants les plus simples pour la presse comprennent des pistons avec des joints, des ressorts, des boulons, des écrous, des rondelles de pressage et de rainurage, des leviers, un moteur électrique, des pièces d'engrenage (utilisées dans les presses combinées). Étant donné que la presse universelle est pliable - elle peut être facilement assemblée, démontée et transférée à un autre endroit - les plaques de serrage et les guides sont fabriqués sous la forme de pièces détachables. Seul le cadre est rendu entier (soudé), le reste des joints et des fixations peut être réalisé à l'aide d'assemblages boulonnés de M-14 à M-20. Il n'est pas recommandé d'utiliser des boulons de plus petite taille (diamètres de la partie travaillante) car pour une force pesant jusqu'à 30 tonnes, les boulons M10 et M12 ne suffiront évidemment pas, et l'appareil tombera régulièrement en panne au maximum "chargé " moments critiques.

Pour l'entretien et la réparation (remplacement des composants) des presses fabriquées par nos soins, un vérin peut être utilisé - entièrement lorsque la presse est construite sur sa base - et le vérin précédent est tombé en panne, par exemple, un vérin a éclaté ou une tige s'est cassée. Une réparation partielle du vérin est également possible, par exemple, changer l'huile, changer les joints du piston qui soulage la pression de la vanne.

Les presses industrielles nécessitent des pièces hautement spécialisées : mandrins, matrice, soupapes, pointes de cylindre, bagues d'étanchéité de différents diamètres, poignées pour leviers, cavaliers de cadre, connecteurs pompe à poignée, ainsi que des kits de réparation prêts à l'emploi (les plus simples). Au cours des 20 dernières années, l'unification et la standardisation de la plupart des presses ont été observées, leur compatibilité de réparation est assurée - par exemple, les presse-étoupes et les connecteurs peuvent convenir aux gammes de modèles de plusieurs fabricants.

Conseils de sélection

La presse est un outil super lourd à la fois en termes de poids et de pression. Le prototype de la presse est un étau et une pince, mais, en règle générale, dans la pratique, ils ne fournissent pas une force supérieure à quelques tonnes. Pour commencer, une presse pour un effort de 10, 12, 20 tonnes convient. Au cours du développement ultérieur des opérations de production, augmentant le débit de votre point de production, il est logique de vendre cette presse - et d'acheter une installation de 30, 40, 50 ou 100 tonnes.

Certains artisans utilisent une presse à cadre ouvert - pour la fabrication de pivots, extrusion d'éléments porteurs.

La taille de l'équipement est déterminée par la taille du site de production.

Par exemple, pour un garage de 36 m2 (l'espace est unique et est un atelier), vous pouvez acheter ou assembler une presse pour une force de 30 tonnes, ce qui nécessitera plusieurs mètres carrés d'espace pour travailler (l'installation elle-même prend , par exemple 2 m2 - 1x2 m) ...

Applications

La presse hydraulique est utilisée pour les types, types et variétés de travaux suivants :

- pressage de roulements;

- briquetage de déchets - sciure de bois, déchets synthétiques, vieux papiers, déchets de bois (végétaux);

- pressage d'huiles comestibles, jus de fruits;

- pour percer des trous - par exemple, il est nécessaire de presser (pousser) des trous dans un ordre strict sur un flan en aluminium ou en plastique, ce qui facilite la copie de pièces uniformes et similaires;

- sertissage, moulage de profilés, agrafes à chaud et à froid.

Il existe des dizaines de types de travaux où il est non seulement difficile de se passer d'une presse, mais absolument impossible. Chacune de ces variétés a ses propres spécificités. Par exemple, presser de l'huile végétale prend en moyenne 12 minutes par session, et sur la plupart des installations artisanales pendant ce temps, un lot de 7 kg de graines crues non pelées (non décortiquées) est pressé.

Comment l'utiliser correctement ?

Avant d'utiliser la presse, vérifier la présence et le niveau d'huile. Les bulles d'air emprisonnées dans l'appareil doivent être évacuées - l'huile ne doit pas les contenir. S'ils sont laissés, la pression exercée sera loin de celle calculée - en particulier dans les installations où la profondeur d'immersion des pistons n'est pas réglée par l'opérateur de la machine, mais est fixée de manière rigide par un moteur d'entraînement avec CNC (ou sans contrôle informatique) . Si vous ne purgez pas d'air, n'ajoutez pas d'huile, la force d'appui sera insuffisante, malgré le fait que le manomètre de la presse indique une pression nettement inférieure.

Avant d'allumer et de tester la presse, une inspection externe par l'opérateur de la machine révèle des dommages visibles. Par exemple, vous ne pouvez pas travailler sur une presse, sur laquelle une fissure apparaît soudainement sur le cadre (joint non entièrement soudé). Avec le développement de la force, il peut éclater et l'opérateur travaillant manuellement sur une presse à levier (manuelle) risque de se blesser en raison d'une perte soudaine de contrôle.

Pour une plus grande sécurité d'utilisation, les connexions de fixation sont serrées avec des attaches lâches. Les pièces sur lesquelles la pression de travail est produite, ainsi que les éléments mobiles de la machine, sont recouverts de lithol ou de graisse. Les joints des curseurs et des vannes sont vérifiés pour les ruptures et les fissures, si nécessaire, ils sont remplacés par des neufs. Cela permet d'éviter les fuites d'huile. L'huile elle-même est changée une fois par an.

Les canaux de canalisation, par exemple, la communication des réservoirs des bouteilles d'huile, sont conçus pour une pression de fonctionnement d'environ 400 atmosphères : ils servent pendant un an et demi, puis, en raison de la fatigue de l'acier, ils doivent être remplacés.

Pour économiser de l'argent sur le changement d'huile, nettoyez-la des dépôts : le volume manquant peut simplement être complété - selon la situation. Il n'est pas recommandé de faire le plein d'huile : chaque litre compte et une nouvelle huile moteur n'est pas bon marché. L'huile est filtrée régulièrement - au moins une fois par an. Les particules d'acier sont nettoyées à l'aide d'un tube muni d'aimants : au bout d'un certain temps, ces particules s'y collent.

Ne commencez pas à travailler sur la presse si toutes les pièces à usiner ne sont pas présentes. Le traitement par lots de lots de pièces accélère le processus de production, donne un excellent retour. Ne pas presser le prochain lot de pièces sans supprimer toutes les précédentes : le ré-emboutissage peut en rejeter certaines. En général, pour toute particularité du travail à venir, soyez guidé par la description de la presse. Par exemple, une presse à presser n'est pas adaptée à l'emboutissage de pièces : pour cela, les plaques amovibles lisses sont remplacées par des profilés.

Le commentaire a été envoyé avec succès.