Brique de parement: types, conception et conseils de choix

Les briques de parement ont d'excellentes propriétés décoratives et sont largement utilisées pour la décoration des façades de bâtiments et des espaces intérieurs. Le matériau est disponible dans une large gamme, dans une grande variété de couleurs et de textures, ce qui simplifie grandement le choix de l'option souhaitée et la rend encore plus populaire.

Particularités

La brique de parement est un matériau de finition polyvalent qui vous permet de masquer les défauts de la maçonnerie des murs porteurs, d'isoler en outre la façade et de donner au bâtiment un aspect spectaculaire et noble. La maison, recouverte de briques décoratives, devient le centre d'attention et semble très présentable. La principale différence entre la pierre de parement et les produits ordinaires en silicate ou en céramique réside dans la texture de la surface, l'échelle de couleurs et la composition.

Le calcaire, le ciment et l'argile rouge servent de matières premières pour la production de modèles de parement, et des additifs, des plastifiants, des pigments et des colorants sont utilisés comme composants supplémentaires. La présence de certains composants, ainsi que leur pourcentage, est déterminé par le type de pierre de parement et la technologie de sa fabrication.

La forte demande des consommateurs pour le matériau de parement est due à un certain nombre de ses avantages incontestables. Parmi eux, on peut distinguer les propriétés décoratives élevées des briques, ce qui s'explique par une large palette de couleurs et une grande variété de formes, de textures et de designs. De plus, la surface revêtue réduit considérablement les pertes de chaleur des locaux et ne permet pas aux bruits parasites de la rue de pénétrer à l'intérieur.

Les avantages incluent la stabilité thermique élevée de la plupart des modèles, ainsi que leur capacité à résister aux changements brusques de température. La façade revêtue de briques tolère des conditions d'humidité élevée et ne craint pas les précipitations fréquentes et prolongées. En raison de la haute résistance de la pierre de parement aux conditions environnementales agressives, le matériau peut être utilisé dans n'importe quelle zone climatique, y compris les zones à climat fortement continental et les territoires nordiques.

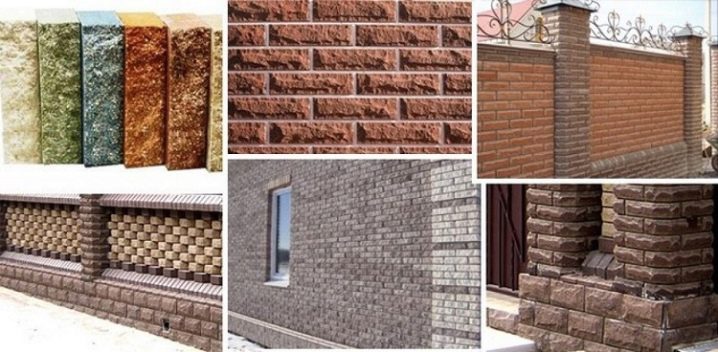

Cependant, outre de nombreux avantages, le matériau présente un certain nombre d'inconvénients. Les inconvénients incluent le risque de charge excessive sur la fondation, le coût élevé de certains types et la nécessité d'utiliser des mélanges adhésifs coûteux pour le parement. Le domaine d'utilisation des briques de parement est assez étendu. En plus du revêtement du sous-sol et de la façade, le matériau est activement utilisé dans la construction de clôtures et de colonnes, ainsi que pour la finition de petites formes architecturales: arches, belvédères et clôtures de jardin et de parc.

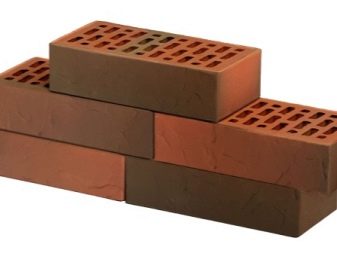

Toute la pierre de parement est disponible en 2 versions : pleine et creuse. Les modèles creux pèsent 30% de moins que leurs homologues solides et se distinguent par des caractéristiques d'isolation thermique plus élevées et un prix bas. L'utilisation de briques creuses augmente les propriétés d'économie de chaleur du revêtement de 15 % par rapport à l'utilisation de produits pleins. Par conséquent, lors de l'utilisation de modèles corsés comme finition, les mesures nécessaires doivent être prises pour une isolation supplémentaire de la façade.

Vues

La classification des briques de parement est faite selon la technologie de sa fabrication.Au total, quatre variétés sont distinguées, chacune n'ayant que ses caractéristiques opérationnelles et ses propriétés décoratives inhérentes.

Brique en céramique

La matière première pour la production de ce matériau est l'argile rouge. L'essence de la méthode de fabrication est réduite à la formation d'ébauches d'argile au moyen d'une presse spéciale avec leur séchage et leur cuisson ultérieurs dans des fours spéciaux. En plus de l'argile, la composition du matériau comprend des additifs minéraux et des plastifiants, qui servent à améliorer les qualités de travail de la brique finie. La poussière de charbon, les scories, les cendres et le sable de quartz sont utilisés comme tels additifs. La principale différence entre la technologie de production de la pierre de parement réside dans le traitement soigneux de tous les composants avant le mélange. Le produit fini doit être exempt d'inclusions étrangères et de défauts visibles.

La surface des produits de revêtement en céramique varie. En plus d'une finition mate et brillante avec une texture lisse, la méthode de production au four permet d'obtenir des modèles en relief avec une imitation de pierre naturelle. La palette de couleurs des produits céramiques est également variée. Des composants minéraux tels que l'oxyde de chrome, le minerai de fer ou de manganèse finement broyé et toutes sortes de pigments sont utilisés comme colorants.

L'absence de composants toxiques et toxiques, ainsi que l'origine naturelle des principales matières premières, rendent la pierre céramique totalement sûre et respectueuse de l'environnement et lui permettent d'être utilisée non seulement pour les travaux de finition externes, mais également internes. De plus, la céramique n'absorbe pas l'humidité et laisse bien passer l'air, garantissant la capacité du matériau à "respirer" et éliminant le risque de moisissure.

Les avantages du revêtement en céramique incluent une sécurité incendie absolue, des qualités d'isolation acoustique élevées, une résistance aux fluctuations de température, une facilité d'installation et la disponibilité d'une vaste gamme de céramiques sur le marché pour tous les budgets et tous les goûts. Les inconvénients comprennent un coût assez élevé et la probabilité d'acheter des produits de mauvaise qualité. Ce dernier est causé par une violation de la technologie de pétrissage et de cuisson de l'argile, à la suite de laquelle la pierre devient assez fragile et laide.

Pour vous protéger contre l'achat de matériel défectueux, vous devez utiliser les services de fournisseurs de confiance qui achètent des produits auprès de fabricants fiables.

Brique de clinker

La brique de clinker est une sorte de céramique et est également fabriquée à partir d'argile. Sa principale différence avec les briques en céramique ordinaires est la qualité des matières premières et la température de cuisson. La base des produits clinker est l'argile réfractaire et le traitement thermique a lieu à des températures très élevées, atteignant 1200 degrés. La brique ainsi réalisée se caractérise par une densité élevée et une absorption d'eau minimale. Cela permet l'utilisation de clinker non seulement pour la conception du sous-sol et du revêtement de façade, mais également pour le pavage des trottoirs, des chemins et des ponts.

La brique de clinker résiste bien aux influences environnementales agressives et est capable de supporter jusqu'à 100 cycles de gel-dégel, ce qui en fait l'un des matériaux de parement les plus durables. Les avantages incontestables des produits clinker comprennent une faible hygroscopicité, une résistance à la décoloration au soleil, d'excellentes propriétés d'isolation thermique et des capacités décoratives élevées. Les inconvénients comprennent un poids de produits assez important, ce qui augmente considérablement la charge sur les fondations et une conductivité thermique élevée. De plus, les propriétés adhésives du clinker ne sont pas très élevées. Cela est dû à la faible capacité d'absorption du matériau, ce qui rend l'application d'adhésifs et de mastics très difficile.

Pierre hyper pressée

La pierre hyper-pressée est produite par pressage non cuit. Un mélange de tamis de granit, de coquillages, de ciment et d'eau est utilisé comme matière première pour sa fabrication.En termes de structure et de composition, le matériau est du béton d'une résistance particulière, réalisé sous la forme d'une brique. En raison de sa résistance accrue et de son excellente résistance aux intempéries, la pierre hyper-pressée est une option idéale pour la conception extérieure et n'est en aucun cas inférieure aux produits de clinker en termes de propriétés de performance.

Extérieurement, la brique hyper-pressée ressemble beaucoup à la pierre naturelle et est spectaculaire en maçonnerie. Au cours du processus de fabrication, la solution de béton se mélange facilement à une variété de colorants et est disponible sur le marché des matériaux de finition dans une large palette de couleurs.

Cependant, en plus des avantages évidents, le béton présente toujours des inconvénients. Les inconvénients incluent la probabilité de fissuration, causée par la dilatation thermique du matériau, ainsi qu'une perte de couleur de plus en plus perceptible au fil du temps. De plus, la pierre de béton a un poids suffisamment important, ce qui entraîne une contrainte supplémentaire sur les fondations et les structures de support.

Une faible perméabilité à la vapeur est également considérée comme un inconvénient, nécessitant des mesures supplémentaires pour assurer la ventilation de la façade.

Brique de silicate

La brique silico-calcaire était particulièrement populaire à la fin du siècle dernier. De vieux bâtiments en bois en étaient garnis, leur donnant un aspect méconnaissable et prolongeant leur durée de vie. Le matériau se distinguait par une large disponibilité pour les consommateurs et un prix bas. Aujourd'hui, la brique de silicate a cédé la place à la palme des matériaux de parement plus modernes et est de moins en moins utilisée comme matériau de finition. Cela est dû, tout d'abord, aux qualités décoratives pas trop expressives des produits et à un poids assez important.

Les principales matières premières pour la production de silicate sont la chaux éteinte et le sable de quartz. La technologie de fabrication du matériau consiste à former des ébauches avec leur placement ultérieur dans des autoclaves spéciaux, où la composition durcit sous l'influence de températures et de pressions élevées. L'avantage des briques de parement en silicate est un indice de résistance au gel élevé, qui permet au matériau de supporter facilement plus de 75 cycles de gel-dégel sans perdre son intégrité et ses qualités de travail.

De plus, la brique est absolument inoffensive pour la santé humaine, ce qui est dû à l'absence d'additifs toxiques et de colorants synthétiques dans sa composition. Il existe également une résistance biologique élevée du matériau à la moisissure et au mildiou. De plus, le silicate n'est pas intéressant pour les rongeurs et les insectes, isole parfaitement la pièce et est compatible avec tout type de solution. Les avantages incluent également un faible coût, une facilité d'installation, des formes géométriques claires et des dimensions standard.

Les inconvénients des modèles en silicate incluent une perméabilité à l'eau élevée, atteignant 8%, une conductivité thermique accrue et un poids trop important. Les modèles corsés pèsent près de 30% de plus que les modèles en céramique et nécessitent une fondation en capital et des murs solides.

Dimensions (modifier)

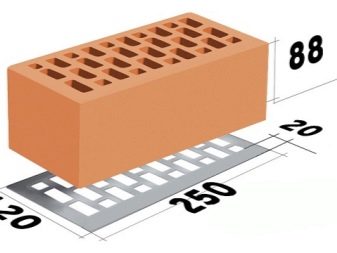

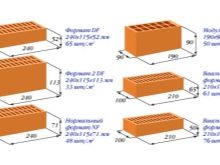

Les dimensions de chaque type de brique de parement sont strictement stipulées par les normes de la norme de l'État et sont toujours précisées dans la documentation d'accompagnement. Cela facilite grandement le calcul et l'acquisition de la quantité de matière requise. Les normes d'une norme unique ont été déterminées dans la première moitié du siècle dernier, à savoir en 1927, et sont restées inchangées depuis lors. La norme s'applique à la fois aux modèles de construction ordinaires et aux modèles frontaux et a les significations suivantes: les dimensions d'une pierre simple en silicate et en céramique sont 250x120x65 mm, double - 250x120x138, épaissie ou un et demi - 250x120x88 mm.

Cependant, GOST propose également des options non standard, dont les plus populaires sont les produits de marquage étroits 0,7NF, dont la taille est de 250x85x65 mm. La version un an et demi de ces spécimens a des dimensions de 250x85x88 mm.Ces produits sont utilisés dans la restauration de bâtiments anciens, permettant de réduire considérablement la charge sur leurs fondations. Les dimensions des briques de clinker sont quelque peu différentes de la taille du silicate et de la céramique, et en plus du standard 250x120x65, elles ont des options 250x90x65 et 250x60x65 mm. Comme vous pouvez le voir, seule la hauteur du produit change, tandis que la longueur et la largeur restent les mêmes. Une exception est le modèle allongé avec des dimensions de 528x108x37 mm, qui est plus de deux fois plus long que les versions de base.

Les briques hyper-pressées non cuites sont également disponibles en quatre formats standards : 250x120x65, 250x90x65, 250x60x65 et 250x120x88 mm. En plus de la GOST russe, la norme européenne est largement représentée sur le marché, dans laquelle il existe 2 catégories : NF et DF. L'indice NF désigne les produits du format traditionnel mesurant 240x115x71 mm, tandis que DF comprend des modèles minces correspondant aux classiques de l'architecture avec des dimensions de 240x115x52 mm. Afin d'éviter les problèmes de bandage des coutures face à la façade, il est recommandé d'acheter des produits d'une seule des normes.

La normalisation des dimensions vous permet de calculer la quantité de matériau requise pour faire face à une certaine zoneet calculer également le poids du revêtement. Ainsi, pour finir un carré de la surface, 61 briques simples (25x12x6,5 cm), 45 briques un et demi (25x12x8,8 cm) et 30 briques doubles d'une taille de 25x12x13,8 cm seront nécessaires.Cependant , ces calculs sont donnés sans tenir compte des coutures. En les tenant compte, le nombre de produits requis ressemblera respectivement à 51, 39 et 26 pièces.

Le poids du bardage est calculé individuellement en tenant compte du type de matériau et de son épaisseur. Le poids des modèles simples commence à partir de 1,7 kg, tandis que les produits à base de silicate à double corps peuvent atteindre 6 kg.

Palette de couleurs

Le marché moderne des matériaux de parement présente un grand nombre de couleurs de brique. Les modèles en céramique sont présentés principalement dans les tons rouge et marron, mais la variété de leurs nuances est si grande qu'il ne sera pas difficile de choisir un matériau pour tous les goûts. Mais malgré la grande variété de solutions de couleur, de nombreux consommateurs préfèrent la couleur naturelle, sans colorants ni pigments, à l'argile.

Cependant, lorsque vous choisissez des produits aux couleurs naturelles, vous devez être très prudent. Les briques de différents lots diffèrent souvent les unes des autres, ce qui est très visible sur la façade et gâche son apparence. La différence de couleur est due à la qualité et au rapport des additifs utilisés lors du pétrissage des argiles, ainsi qu'à une violation de la technologie de cuisson.

Les briques hyper-pressées ont peut-être la palette de couleurs la plus large. Le matériau est peint dans les couleurs souhaitées en ajoutant des colorants et des pigments. Cette technologie permet d'obtenir la même couleur uniforme dans tout le volume de la brique et, sous réserve des proportions nécessaires des composants colorants, rend les produits de différents lots absolument indiscernables en couleur.

Les produits en béton pêche et beige, ainsi que les modèles en paille, ivoire et chocolat clair sont particulièrement demandés. Les briques noires et blanches ont également fière allure sur la façade, et les amateurs de solutions personnalisées apprécieront les nuances bordeaux, terre cuite et vertes.

La brique silico-calcaire est peinte selon le même principe que le béton. Le pigment ou le colorant est ajouté à l'aide d'un distributeur spécial pendant le pétrissage. Cependant, il convient de noter que la brique colorée a une résistance quelque peu inférieure au silicate non peint. Cela est dû à la part importante de la peinture dans le volume total des matières premières, et afin d'éviter une diminution des performances du matériau, de nombreux fabricants ne peignent qu'un de ses côtés. Les couleurs les plus populaires des briques silico-calcaires sont le blanc, le jaune et le rose.

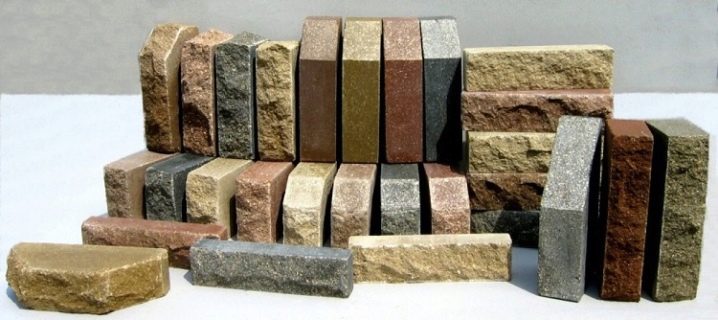

Formes et textures

La surface de la brique de parement affecte également l'apparence générale de la façade.Et si les modèles en silicate ont une surface principalement plane, les produits en céramique et en clinker sont présentés dans une grande variété de textures et de reliefs. Le dessin du motif figuré est effectué au stade de la formation des flans, après quoi ils sont envoyés au four. Au total, il existe cinq technologies pour la décoration des briques.

- La technique du gunitage consiste à appliquer des copeaux décoratifs sur les modèles de clinker brut. Ensuite, les flans sont envoyés à la cuisson et les copeaux minéraux sont frittés avec les bords de la brique et forment une texture intéressante.

- La technique d'engobage consiste à appliquer une masse céramique liquide sur la surface des briques séchées avant cuisson. Ensuite, le produit est envoyé au four et obtient à la sortie une fine couche de céramique ressemblant à un film vitreux.

Parfois, les mélanges de céramique ne sont pas appliqués sur l'ensemble de la pièce, mais uniquement sur ses zones individuelles, ce qui entraîne des transitions de couleurs douces qui attirent l'attention par leur caractère unique.

- La méthode de glaçage consiste à appliquer une composition spéciale sur la surface non brûlée d'une brique, dont la base est de la poudre de verre. Ensuite, la pièce passe à la cuisson et, par conséquent, un film vitreux plus épais et plus résistant se forme à sa surface que dans le cas précédent.

Les modèles vitrés ne sont pas seulement utilisés pour les façades. Le matériau a trouvé une large application dans le revêtement des poêles, des colonnes et de la décoration intérieure.

- La technique d'application texturée consiste à former le motif ou le motif souhaité sur des flans humides avec leur cuisson ultérieure. Cette méthode est utilisée pour décorer la surface d'une pierre semi-antique et pour créer une imitation de diverses textures.

- Les briques écaillées ou rustiquées sont obtenues à la suite d'un traitement de surface mécanique imitant une pierre naturelle écaillée. Les produits semblent très naturels et visuellement indiscernables du prototype à une certaine distance. Les couleurs populaires des motifs écaillés sont les nuances de gris et de brun.

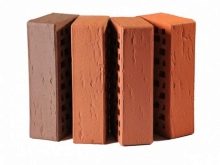

Avec les modèles traditionnels de briques de parement, la pierre façonnée ou, comme on l'appelle aussi, figurée, est très demandée. Le matériau se décline dans une grande variété de formes et de couleurs et est utilisé pour le revêtement d'éléments architecturaux complexes tels que des colonnes, des poêles à bois, des arches et des belvédères. Les produits bouclés sont capables de combiner des surfaces différentes et sont indispensables pour faire face aux cheminées et aux portes.

Comment choisir?

Le principal critère de choix d'une brique de parement est la capacité de la fondation à supporter une charge de poids supplémentaire. En règle générale, la prise en compte du poids des structures porteuses, des toits et des revêtements est calculée au stade de la conception, mais si une structure déjà finie doit être revêtue, il est alors nécessaire d'augmenter la documentation et de voir les caractéristiques opérationnelles et les limites autorisées. charge sur la fondation.

Si la base de la maison est constituée de blocs de béton armé, vous pouvez acheter une brique en fonction de vos préférences personnelles. Mais face à des maisons anciennes à fondations filantes, il vaut mieux opter pour des modèles simples en céramique creuse.

Le critère suivant pour choisir un matériau est son coût. Ainsi, le prix d'une pierre en céramique légère est de 12 à 20 roubles, tandis que pour un modèle creux d'un an et demi, vous devrez payer de 20 à 28 roubles.

Le coût des produits clinker est légèrement plus élevé. Un produit avec une surface lisse mesurant 250x85x65 mm coûtera au moins 29 roubles et un modèle de même taille, mais avec un gaufrage ondulé, coûtera 35 roubles. Les pierres de béton hyper-pressées coûtent à peu près le même prix. Les modèles lisses peuvent être achetés pour 23-25 roubles, tandis que le prix des copies texturées varie de 25 à 30 roubles par brique.

Si les fonds alloués au revêtement de la maison ne sont pas très importants, vous pouvez vous arrêter aux modèles en silicate coloré. Leur coût avec un design lisse n'est que de 15 roubles.Les briques silico-calcaires texturées coûteront un peu plus cher. Leur coût est de l'ordre de 24 à 26 roubles. Les plus chers sont les produits des fabricants étrangers, pour lesquels le prix d'une brique peut aller jusqu'à 130 roubles.

Fabricants

À ce jour, de nombreuses entreprises sont engagées dans la production de briques de parement en Russie, cependant, les produits de seulement quelques-unes d'entre elles ont le plus grand nombre de critiques positives.

- "Usine de briques Belebeyevsky" fabrique des matériaux de parement depuis 23 ans. L'entreprise possède sa propre carrière d'argile et est spécialisée dans la production de modèles creux en céramique. L'usine produit 60 millions de briques par an et est leader sur le marché national.

- "Usine de céramique Golitsyn" produit une large gamme de briques de parement. Parallèlement à la production de masse, l'entreprise a lancé la production de modèles bicolores haut de gamme exclusifs, ainsi que d'articles de secours semi-antiques.

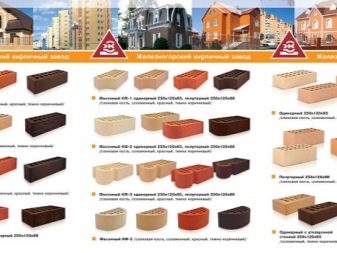

- "Usine de briques de Zheleznogorsk" également bien connu en Russie et dans les pays voisins. L'entreprise existe depuis 1994, et depuis sa création a réussi à gagner la reconnaissance des consommateurs. La capacité de production de l'usine est de 40 millions de pièces par an, et la gamme est représentée par plusieurs dizaines de modèles imitant les motifs de velours, de pierre et de grain de bois. En outre, l'entreprise produit une énorme quantité de briques pleines façonnées, ainsi que des briques creuses convexes et façonnées.

- "Usine de briques Kirovsky" produit jusqu'à 100 millions de pièces de briques de parement en silicate de différentes nuances. La société a établi la production de produits creux et pleins avec une surface en relief et l'effet de briques ébréchées.

- "Briqueterie Markinsky" possède également sa propre carrière et est engagée dans la production de briques de parement respectueuses de l'environnement. Les qualités uniques d'argile permettent de fabriquer des produits sans utiliser de pigments ni de colorants, obtenant ainsi des modèles avec une couleur uniforme et profonde. L'entreprise utilise des équipements étrangers de haute technologie et un système de contrôle électronique pour chaque lot.

Les produits fabriqués ont à la fois une surface lisse et une surface en relief sous la forme d'une texture de récif, de roseau ou de roche. La capacité de production de l'usine est de 65 millions d'unités par an.

De beaux exemples d'applications

Le marché moderne des matériaux de parement offre une vaste gamme de briques de parement. Une grande variété de couleurs et de textures facilite grandement le choix et vous permet de mettre en œuvre les décisions de conception les plus audacieuses.

- Les briques de clinker sur la façade sont élégantes et nobles.

- Finition brique silico-calcaire peu coûteuse mais esthétique.

- La large palette de couleurs des produits hyper-pressés est envoûtante.

- La pierre céramique du revêtement de façade est élégante et moderne.

- Les briques de parement à effet émaillé sont très harmonieuses dans la décoration extérieure des bâtiments publics.

Pour plus d'informations sur la pose correcte des briques de parement, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.