Description de l'argile réfractaire et de sa portée

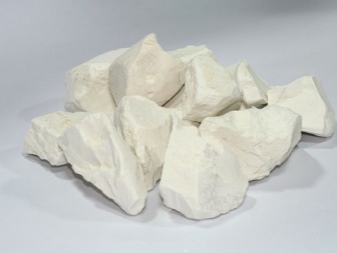

Dans la fabrication de briques aux propriétés réfractaires, ainsi que de poêles, de cheminées ou d'objets de décoration, on utilise de l'argile réfractaire - une argile résistante au feu. L'argile réfractaire est constituée de kaolin blanc qui, lorsqu'il est traité à haute température, acquiert un degré élevé de résistance au feu. Après avoir subi un durcissement à haute température, l'argile réfractaire a une résistance particulière qui peut être comparée à une pierre de roche.

La chamotte concassée est appelée « terre de chamotte ». Il a un haut degré de plasticité, une résistance aux températures élevées et a également un aspect décoratif, qui est utilisé dans le processus de plâtrage des surfaces des fours.

Ce que c'est?

L'argile chamottée réfractaire comprend des hydroaluminosilicates à haute dispersion. Ce matériau est classé comme fossile naturel et se subdivise en argiles d'origine marine et continentale. L'argile marine est extraite du fond de la mer, tandis que les dépôts continentaux se trouvent dans les sédiments des rivières et des lacs. En Russie, l'argile chamottée est extraite dans des gisements, dont les plus importants sont Astafyevskoe, Kyshtymskoe et Palevskoe.

La couleur de la roche semble en fonction de ses composants constitutifs d'impuretés organiques. L'argile pure a une couleur gris clair, mais les variétés rouges, bleues et jaunes sont également courantes.

La composition de l'argile chamottée réfractaire est la suivante :

- éléments de sable de quartz;

- oxyde de potassium;

- oxyde d'aluminium;

- oxyde de calcium;

- oxyde de magnésium;

- oxyde de sodium;

- oxyde de fer.

La demande et la popularité de la chamotte sont assez élevées, ce qui est dû au fait que la composition du produit est entièrement naturelle et présente un degré élevé de résistance aux conditions de température élevée. De plus, le mélange de chamotte n'a pas tendance à rétrécir à sec et donc ne craque pas. La durée de séchage de l'argile dépend de la température ambiante ; en moyenne, cette période est de 10 à 12 jours.

Paramètres techniques et propriétés

Les caractéristiques de l'argile chamottée pour chaque fabricant doivent être conformes aux normes GOST 6137-8, qui détermine les principaux paramètres du produit:

- la couleur du mélange de chamotte sèche est grise, le produit a une structure fluide, sans grumeaux ni gros conglomérats;

- fraction granulométrique par diamètre - environ 2 mm;

- la chamotte fortement brûlée a un coefficient d'absorption d'humidité de 2 à 10 % ;

- la chamotte peu brûlée a un coefficient d'humidité inférieur à 25 % ;

- la teneur en humidité totale du produit ne doit pas dépasser 5 % ;

- le point de fusion varie de 1550 à 1850 °C.

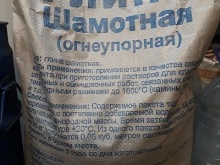

La durée de conservation de la composition de chamotte sèche ne dépasse pas 3 ans, lorsqu'elle est stockée dans un emballage sec et bien fermé. Les mélanges d'argile réfractaire sont utilisés pour la pose de poêles, cheminées, cheminées.

Les briques sont en argile, elles ont, comme le mortier, une résistance au feu et une conductivité thermique avec les mêmes paramètres.

Le kaolin recuit a les propriétés bénéfiques suivantes :

- un degré élevé de résistance aux conditions de température élevée permet d'utiliser le produit pour l'aménagement de cheminées, poêles et cheminées;

- l'argile est capable de laisser passer l'humidité à travers elle-même, maintenant ainsi un microclimat confortable dans la pièce;

- lors de la pose, l'argile est utilisée sous la forme d'une solution aux propriétés adhésives élevées;

- la composition naturelle de l'argile est un produit absolument sans danger pour la santé humaine et l'environnement ;

- la durée de vie de l'argile est longue et pendant le fonctionnement, le matériau ne se fissure pas et ne s'effrite pas.

Les inconvénients de l'argile chamottée sont que ce produit a un coût élevé, et pour préparer des solutions de travail, vous devez connaître les subtilités du travail et avoir certaines compétences.

Les principales propriétés physiques de l'argile chamotte sont son caractère réfractaire, sa bonne plasticité, sa capacité de frittage et son retrait au feu.

- Plastique - sous ce terme, une composition chamottée humidifiée signifie la capacité, avec l'application de petits efforts, de modifier une forme donnée, tandis que le mélange reste sous sa forme plastique et ne se fissure pas. Dans l'argile, les propriétés plastiques ne se manifestent qu'à condition de contact avec l'eau, et en faible quantité. Les propriétés de plasticité dépendent de la composition des minéraux inclus dans la structure de l'argile, ainsi que de la granulométrie. Lorsqu'il est chauffé à 150°C, la plasticité du mélange est réversible. Cependant, si, après la fin du processus de déshydratation, la chamotte est chauffée à 500-600 ° C, alors la réversibilité de la plasticité sera perdue. S'il est nécessaire de réduire la plasticité, des adoucissants sous forme de quartz, du sable de chamotte sont ajoutés à l'argile. De plus, l'excès de plasticité peut être réduit en ajoutant des argiles à faible plasticité de composition différente.

- Capacité de liaison - dans l'argile chamottée, elle consiste en la capacité de lier entre elles des particules finement dispersées de sable ou de chamotte, qui en elles-mêmes n'ont pas de plasticité. Lorsque la poudre d'argile diluée sèche, une formation dense et durable dite "brute" est obtenue. En soi, le concept de cohésion implique la force qui doit être appliquée pour séparer les particules d'argile. La capacité de liaison de ce matériau s'explique par la petite taille et la forme lamellaire des particules des composants de l'argile chamottée. La plus grande connectivité est inhérente à ces types d'argile chamottée, qui contiennent le plus grand nombre de ces composants d'argile.

- Rétrécissement d'air - ce paramètre se manifeste par une modification des dimensions de la pièce d'origine réalisée à partir d'un mélange plastique et séchée, vers le bas. Cette valeur est exprimée en pourcentage par rapport à la taille d'origine de la pièce non finie. La variation de l'indice de retrait à l'air de l'argile chamottée ne dépasse pas 5 à 11 %. Le pourcentage de retrait le plus élevé est présenté par les argiles à haut degré de plasticité, elles sont également appelées "grasses", et le degré de retrait le plus faible est représenté par les qualités d'argile dites maigres et à faible teneur en plastique. Si vous utilisez de l'argile chamottée avec un degré de retrait élevé, le produit modifiera ses paramètres d'origine pendant la cuisson, ce qui entraînera des difficultés dans la fabrication de produits avec les paramètres spécifiés. Pour changer la situation, de la chamotte est ajoutée à la composition d'argile et sa quantité dépend des caractéristiques de liaison des fractions d'argile.

- Retrait au feu - se manifeste par des modifications des volumes et des indicateurs dimensionnels de la pièce d'origine lors du processus de cuisson. Le retrait du matériau s'explique par le fait que les composés argileux, qui fondent facilement à haute température, se transforment en un état liquide. La substance liquide résultante enveloppe complètement toutes les particules d'argile qui ne peuvent pas être fondues et obstrue également tous les vides entre ces particules. Une telle refusion partielle des composants du mélange d'argile, en combinaison avec l'action de la force de tension superficielle des liquides, provoque le rapprochement maximal de tous les composants du mélange les uns des autres, tandis que le volume de la pièce diminue, ce qui est appelé le retrait du type de feu.Si la composition de chamotte contient une grande quantité d'un composant de quartz sous forme de fractions fines, il peut ne pas y avoir de retrait ou d'expansion des particules de la composition, car lorsqu'elles sont chauffées, les particules de quartz formeront un nouveau type du réseau cristallin des particules avec une augmentation de leur volume. En règle générale, le retrait de type feu de l'argile chamottée ne dépasse pas 3 à 6%. Il existe également le concept de retrait complet, qui consiste en l'interaction du retrait au feu et à l'air au total, cet indicateur est compris entre 6 et 18 %.

Pour obtenir un produit selon les paramètres dimensionnels et volumétriques spécifiés, lors du moulage, il est nécessaire de prendre en compte le pourcentage de retrait et d'augmenter les paramètres de l'ébauche. Le processus de retrait de l'argile réfractaire commence déjà à se produire à une température de 600 ° C, cela prend un temps assez long. Ce processus uniforme se déroule jusqu'à ce que la température monte à 1000 ° C. Après ce jalon, le retrait est le plus intense et se poursuit jusqu'à une température de 1300-1400°C, après avoir atteint cette marque, le retrait s'arrête.

- Température de frittage - c'est un indicateur du régime de température, sous l'action duquel le mélange d'argile perd sa capacité à absorber l'humidité, c'est-à-dire qu'il durcit. La composition de chamotte réfractaire et tous les produits fabriqués à partir de celle-ci sont frittés sans fusion ni déformation, sans perdre la capacité de réfractaire.

- Résistance - ce terme s'entend comme la propriété d'un mélange argileux de ne pas fondre sous l'influence de conditions de température inférieures à 1580°C. Une telle résistance au feu dans l'argile est obtenue en raison du faible pourcentage d'impuretés qu'elle contient. Ce type d'argile est utilisé dans la fabrication de produits réfractaires, notamment de la faïence ou de la porcelaine.

En raison de ses propriétés réfractaires, l'argile est le plus souvent recherchée pour les fours de pose. De plus, des briques réfractaires sont fabriquées à partir de ce matériau, ce qui est nécessaire pour disposer le four de l'intérieur, c'est-à-dire pour former une chambre de combustion. La même argile est également utilisée comme mortier de maçonnerie, car elle a une bonne adhérence aux surfaces. Outre l'utilisation de la terre chamottée dans l'activité des fourneaux, elle est également utilisée pour l'enrobage sous forme de masses réfractaires et de mortiers. A ces fins, les marques PHB ou PHA sont utilisées.

Aujourd'hui, l'argile réfractaire est utilisée pour produire des carreaux de parement en céramique, des carreaux pour les fours de finition, des creusets pour la fusion des métaux précieux, des produits en porcelaine et de la faïence.

Description des espèces

La chamotte réfractaire est un composant à partir duquel des solutions peuvent être préparées à diverses fins. L'argile est subdivisée en argile grumeleuse et moulue. La variété grumeleuse est utilisée pour la fabrication de clinker, de produits céramiques et résistants à la chaleur, et la poudre de chamotte est utilisée pour la préparation de solutions de travail utilisées pour le revêtement ou le plâtrage des surfaces. De plus, des mélanges piqués et moulés sont préparés à partir de la poudre.

L'argile kaolinique est également subdivisée selon sa composition, en fonction de la proportion de sable chamotté. Pour la préparation des solutions, utilisez :

- type liant d'argile avec une teneur de 55% de sable;

- type lisse, où le sable peut être de 20 à 48%;

- type appauvri avec une teneur en sable ne dépassant pas 21 %.

Selon la teneur en oxydes d'aluminium, la composition de chamotte est subdivisée en les types suivants:

- très basique - pas plus de 40%;

- le principal - de 25 à 37%;

- semi-aigre - pas plus de 27%.

De plus, la poudre d'argile chamottée est également subdivisée en grades. Il existe 4 grades au total, selon la composition des impuretés et le degré de résistance au feu :

- spécial;

- je note;

- IIe année ;

- IIIe année.

A quoi sert la chamotte ?

Sous forme de mélange sec, l'argile réfractaire est utilisée pour la préparation de mortiers de maçonnerie ou de plâtre de travail, et des briques réfractaires en sont également fabriquées. La terre chamottée est un produit indispensable dans les cas où le jardin a besoin d'un bol à feu, d'un poêle pour chauffer une maison, d'un tandoor pour cuisiner, d'un creuset pour brûler les matériaux.

Fours en maçonnerie

Pour effectuer des travaux de four, lorsque des éléments préfabriqués sont installés lors de la pose d'un poêle, d'un barbecue ou d'une cheminée, on utilise non seulement des briques réfractaires spéciales, mais également un mélange d'argile réfractaire obtenu à partir d'argile. Pour le travail, vous devrez acheter de l'argile sèche marquée "Ш", qui signifie "argile réfractaire".

Les briques réfractaires étant chères, elles sont principalement utilisées pour aménager le four interne du four et la partie externe de la structure du four est assemblée à partir de briques d'argile rouge. Afin de connecter de manière fiable tous les éléments de la maçonnerie entre eux, les briques doivent être posées sur de l'argile réfractaire résistante au feu, qui a un coefficient de dilatation égal à celui des briques lorsqu'elles sont chauffées.

En règle générale, en moyenne, pour la pose de 100 à 110 briques, vous devrez préparer au moins 3 seaux de mortier d'argile réfractaire.

Plâtre

En plus des mélanges pour la maçonnerie, des compositions de plâtre pour la finition des surfaces murales ou comme adhésif pour le revêtement avec un matériau de finition sont également fabriquées à partir de chamotte. Le plâtre d'argile réfractaire est une excellente option pour ajouter de la fiabilité à la maçonnerie lors de l'aménagement des poêles. Une telle composition est utilisée pour traiter les parties du four qui ont accès à d'autres pièces. Cette approche réduit le chauffage des surfaces murales et crée une barrière pour l'air chauffé. L'épaisseur d'une telle finition en plâtre ne doit pas dépasser 1,2 cm.

Tous les types de travaux avec des mélanges d'argile réfractaire sont effectués à l'aide d'une spatule. Simplifie le processus d'utilisation de la bande serpyanka. Après avoir terminé le processus de maçonnerie ou de plâtrage, vous devrez attendre que la solution durcisse et sèche.

Autres utilisations

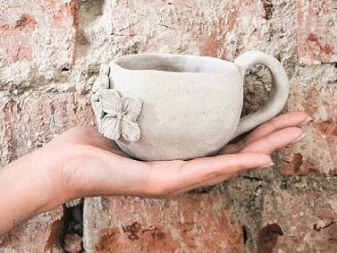

Les concepteurs modernes utilisent souvent de l'argile réfractaire non seulement pour organiser des structures résistantes à la chaleur, mais également pour créer des objets de décoration esthétiquement attrayants. Il peut s'agir de céramique, de carrelage, de pots de fleurs, de pots de fleurs, de vaisselle, de carrelage, de pots de fleurs d'extérieur. La chamotte sert à sculpter des figurines, figurines, souvenirs. L'applicabilité polyvalente de l'argile chamotte s'explique par sa texture attrayante, ainsi que par sa résistance élevée et sa résistance au feu.

L'argile réfractaire est un matériau souple et flexible avec lequel il est agréable de travailler. Les produits fabriqués à partir de celui-ci ont toujours un aspect original et peuvent être combinés harmonieusement avec n'importe quel style de design. Dans la composition de la chamotte, il n'y a pas d'impuretés nocives pour l'homme, vous pouvez donc la travailler non seulement pour les adultes, mais aussi pour les enfants. Une fois le produit formé, il est envoyé au four pour la cuisson, au cours de laquelle toutes les proportions géométriques restent inchangées pour le produit.

Comment travailler la terre chamottée ?

Pour utiliser la poudre d'argile chamotte, vous devrez préparer une solution de travail. Sa propriété positive est que le mélange ne craque pas en séchant. Par exemple, pour faire une composition de plâtre, vous devez procéder comme suit.

- Ils prélèvent du sable de chamotte, du ciment Portland et du sable ordinaire de la carrière dans des proportions de 7: 1: 2. Afin d'augmenter la résistance de la composition finie, du sel peut être ajouté au mélange à raison de 100 g pour 8 litres de Solution.

- Les fractions libres doivent être progressivement diluées avec de l'eau, tout en agitant simultanément, de sorte que tous les composants soient répartis uniformément entre eux. L'eau est ajoutée par petites portions afin que la consistance de la composition puisse être contrôlée. La consistance de la crème sure épaisse est considérée comme la plus pratique pour le travail.

- Avant de commencer les travaux de plâtrage, la surface est nettoyée, puis recouverte d'une solution de mastic réfractaire, sur laquelle le treillis de construction est posé. De plus, au-dessus de cette couche, une autre couche de solution est appliquée. La surface est nivelée et laissée durcir complètement.

Les experts estiment que seul le sable d'argile réfractaire ne peut pas être utilisé pour effectuer des travaux de four ou de finition, car la composition de plâtre de travail aura une mauvaise plasticité. Du kaolin ou de l'argile doit être ajouté au mélange. Le rapport des ingrédients du sable et de l'argile est pris dans un rapport de 2: 1 ou 4: 1.

Pour créer un mélange résistant au feu, le sable de rivière ou de carrière ordinaire ne peut pas être utilisé, car sous l'influence de températures élevées, il a tendance à se dilater et la maçonnerie ou le revêtement en plâtre dans ce cas commencera à se fissurer et à s'effondrer. L'ajout de ciment Portland au mélange de chamotte augmente la résistance du mélange, mais à cause de cet additif, ses propriétés réfractaires sont réduites - la composition ne peut résister à un chauffage que jusqu'à 800 ° C. Parfois, de la fibre de verre est ajoutée à l'argile chamottée, cette étape augmente également la résistance de la maçonnerie.

Le commentaire a été envoyé avec succès.