Brique en argile réfractaire: caractéristiques, variétés et subtilités d'utilisation

Lors de la construction d'un poêle ou d'une cheminée dans une maison, la nécessité d'utiliser des matériaux résistants au feu s'impose. C'est pourquoi la plupart des acheteurs font leur choix en faveur des briques en argile réfractaire. Ce matériau de construction peut résister à des températures extrêmement élevées et à une exposition directe prolongée aux flammes. Il est à noter que la chamotte ne se déforme pas et ne s'effrite pas même avec un chauffage prolongé.

Ce que c'est?

La brique en argile réfractaire se caractérise par une composition très simple, à base de poudre d'argile réfractaire séchée et broyée, dont la concentration est de 65 à 70 %. Cette substance est fabriquée à partir d'argile blanche simple, purifiée et cuite pendant une longue période, grâce à laquelle elle présente des caractéristiques réfractaires prononcées. De plus, du coke, ainsi que des charges de graphite et des grains de quartz grossiers sont introduits dans les matières premières. Les composants initiaux sont soigneusement mélangés, puis moulés et envoyés pour la cuisson et les tests de pression.

Ce sont les caractéristiques de cuisson qui déterminent les paramètres opérationnels de base du matériau. La durée de cuisson du matériau est d'une grande importance. Ainsi, si la matière première est surexposée dans un four thermique, alors un film vitreux apparaît à sa surface. Il est assez solide et confère au matériau une résistance particulière aux dommages mécaniques, mais la résistance au feu diminue en même temps.

Si au contraire la cuisson est insuffisante, un tel matériau absorbera et retiendra parfaitement l'humidité à l'intérieur de lui, et donc sa résistance sera très douteuse. Les meilleures briques pour poêles et cheminées ne peuvent être obtenues que si vous adhérez au « juste milieu ».

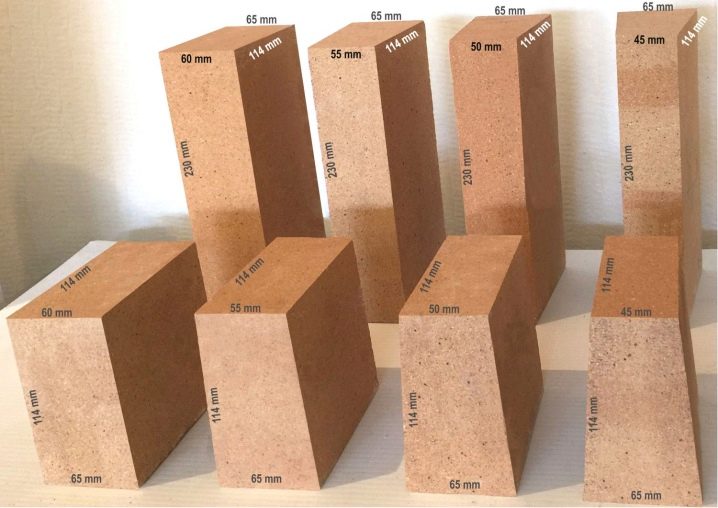

La production de briques en argile réfractaire est réglementée par les normes en vigueur, alors que ses dimensions et son poids peuvent souvent varier considérablement : de 2,5 à 6 kg, et les paramètres sont de 230x111x65 mm, ainsi que 300x150x65 et 250x123x65 mm. De plus, les produits diffèrent en termes de densité et de porosité de la structure.

Caractéristiques

Matériau de construction en argile réfractaire fabriqué selon la technologie existante, il y a un certain nombre de caractéristiques opérationnelles :

- la couleur du produit doit être jaune clair, plutôt paille avec un mélange de taches brunes;

- la structure de la brique n'est que granuleuse;

- en frappant une brique, un tintement semblable à du métal se fait entendre;

- le matériau se caractérise par un degré de résistance accru, par conséquent, avec un léger dommage, la structure de la chamotte reste inchangée.

Les constructeurs et finisseurs professionnels soulignent à la fois les avantages et les inconvénients d'une telle brique.

Les avantages incluent les paramètres suivants.

- La géométrie stricte des pièces est extrêmement importante lors de l'utilisation de matériaux avec un biseau en forme de coin.

- Résistance à la chaleur. La structure interne de la brique n'est en aucun cas affectée par une exposition prolongée à des températures élevées ; un tel matériau peut résister à un chauffage jusqu'à 1500 degrés ou plus. Il convient de noter qu'en principe, un chauffage de plus de 1000 degrés à partir de tous les types de briques ne peut résister qu'à l'argile réfractaire.

- Faible conductivité thermique. Cette caractéristique, ainsi que la faible densité de certains types de matériaux, font d'une telle brique la meilleure option pour l'installation de cheminées et de divers tuyaux.

- Forteresse. Les matériaux en argile réfractaire ont la capacité de résister à des contraintes mécaniques même assez fortes.

- Résistance chimique.Les produits en argile réfractaire tolèrent parfaitement les effets de diverses solutions acido-basiques et résistent à de nombreux autres réactifs chimiques.

Cependant, rien d'idéal n'a encore été inventé, et les briques en argile réfractaire ne font pas exception. Il y a aussi des aspects négatifs associés à son utilisation.

- Si la technologie de cuisson n'est pas suivie correctement, les dimensions des produits et leur niveau de qualité changent de manière significative.

- Les matériaux en argile réfractaire ne sont pas du tout bon marché, ils ne peuvent donc pas être considérés comme abordables pour la plupart de nos compatriotes.

- Toutes les solutions ne conviennent pas à la maçonnerie. Habituellement, un composé spécial appelé "mortier" est utilisé et il doit être appliqué très soigneusement, de sorte que la couche soit très mince.

- La résistance accrue limite considérablement la capacité de couper le matériau. Il ne peut être coupé qu'avec une lame diamantée spéciale pour la pierre.

Il convient de noter que les aspects négatifs existants ne réduisent en rien la popularité du matériau et ne limitent pas son utilisation dans l'agencement des cheminées et des poêles domestiques.

Champ d'application

Les briques en argile réfractaire sont largement utilisées dans l'industrie et sont également souvent utilisées pour la construction de divers types de chambres à combustible et de chaudières de traitement. C'est en eux que l'on brûle le charbon.

Le matériau est également courant dans la vie de tous les jours, il a trouvé ici son application pour la construction d'inserts de cheminée, de foyers de cuisine et de poêles à bois. Pour les cheminées, les experts recommandent également de prendre des blocs de chamotte précisément résistants au feu, ils peuvent résister non seulement à l'air chaud, mais également aux types d'influences atmosphériques défavorables.

Il y a beaucoup de rumeurs et de mythes autour des caractéristiques du matériau. On pense que lorsqu'il est chauffé, il commence à émettre des composants nocifs et même des radiations. Les experts réfutent complètement toutes ces théories. De plus, si la dernière affirmation est encore en principe possible en théorie (si la brique est faite d'argile extraite dans une zone exposée à la contamination radioactive), alors la première est impossible à croire. Très probablement, la raison de l'apparition de telles rumeurs est la suivante: certains types de matériaux résistants au feu, en effet, lorsqu'ils sont exposés à l'air chaud, commencent à émettre des substances toxiques. Cependant, cela ne s'applique pas au bloc d'argile réfractaire, car il a été créé à l'origine comme matériau à usage domestique.

Vues

Les briques de chamotte diffèrent pour plusieurs raisons :

- par moulage;

- par le type de produit déjà fini ;

- par porosité.

Selon la variante de formation des matières premières, il existe plusieurs types de briques en argile réfractaire :

- semi-sec moulé;

- fondu;

- thermoplastique extrudé;

- jeter;

- pressé à chaud.

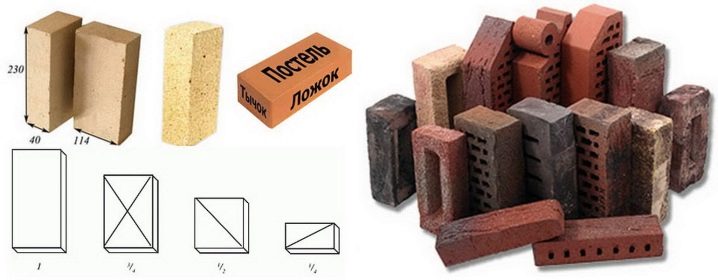

Par type de brique, il existe des types façonnés, figurés, en coin, ainsi que des types arqués et trapézoïdaux. Le plus populaire est considéré comme la chamotte en forme de rectangle, mais lors de l'installation de structures cintrées, il est préférable d'utiliser un matériau en coin. Selon le niveau de porosité, il y a :

- brique à haute densité - avec une granulométrie ne dépassant pas 3%;

- haute densité - dans ce cas, la granulation est différenciée de 3 à 10%;

- dense - avec un paramètre de porosité de 10 à 16%;

- réfractaire compacté - avec un paramètre de porosité d'environ 16-20%;

- moyennement dense - la taille des grains diffère de 20 à 30%;

- très poreux - dans ce cas, la taille des grains correspond à 30-45%;

- léger - avec une taille de grain accrue de 45 à 85 % ;

- ultra-léger - dans ce cas, le grain dépasse 85%.

Séparément, il est nécessaire de s'attarder sur une telle variante de briques en argile réfractaire en tant que produits légers assez populaires. Ces briques sont généralement utilisées à la place de l'isolation. Ils se composent d'argile huileuse spéciale, ainsi que de tourbe, de copeaux ou de sciure de bois et d'autres composants organiques. Pendant le traitement thermique, ils brûlent complètement, laissant à leur place des pores de différentes tailles.Grâce à cette technologie, on obtient un matériau poreux à haute efficacité énergétique.

Les briques légères sont entièrement composées de substances organiques. Par conséquent, elles sont considérées comme respectueuses de l'environnement, elles n'émettent pas de substances nocives et toxiques et conviennent donc à une utilisation dans des locaux résidentiels. Soit dit en passant, la structure spéciale n'affecte en aucune manière la résistance à la chaleur du matériau: les briques légères peuvent résister à des impacts même extrêmement élevés jusqu'à 1800 ° C.

Quant à la forme, ces briques sont en forme de coin ou rectangulaires. Pour que le matériau conserve pleinement toutes ses caractéristiques opérationnelles d'origine, il doit avoir une géométrie stricte avec des coins et des bords réguliers.

Les briques légères sont généralement utilisées pour former une couche d'isolation thermique lors de l'équipement des fours électriques, ainsi que des évaporateurs et des radiateurs. Assez souvent, il est acheté pour le revêtement des chaudières d'échange de chaleur et des conduites de vapeur. Dans le même temps, une telle protection peut réduire considérablement les pertes de chaleur (de 25 à 75 %) et ainsi réduire les dimensions des appareils de chauffage. Les experts notent que si vous utilisez des matériaux en argile réfractaire pour le revêtement des fours, la période de chauffage et de refroidissement diminuera de 5 fois, tandis que tous les coûts de chauffage seront réduits de 10 à 15% dans les fours fonctionnant en continu et de 45% dans ceux qui fonctionnent à partir du temps au temps...

Timbres

Tous les produits en argile réfractaire en Russie sont soumis à un marquage obligatoire, qui est appliqué sur un côté de la brique. Habituellement, les fabricants le composent de plusieurs lettres et chiffres, tandis que le nombre total de caractères varie de 5 à 47. Les caractères du marquage indiquent les caractéristiques chimiques et physiques du matériau. Vous pouvez généralement voir les symboles suivants.

- SHA / SHB / SHAK - sous cette désignation se trouvent des briques à usage général, qui ont des paramètres de résistance extrêmement élevés et sont capables de résister à un chauffage jusqu'à 1700 ° C. Ces marques sont très appréciées des développeurs car elles ont un rapport qualité/prix optimal.

- ШВ / ШУС - marquage pour argile réfractaire industrielle. Il se caractérise par une capacité calorifique élevée, il est donc optimal pour aménager les passages de gaz des générateurs de chaleur, ainsi que pour revêtir les enceintes des puits de convection.

- ShK - ces matériaux sont utilisés dans la construction d'équipements technologiques industriels pour la production de coke.

- SHL est une brique caractérisée par un haut degré de porosité. Il est le plus souvent utilisé pour le chemisage des fours industriels et peut conserver ses propriétés opérationnelles sous une exposition prolongée à des températures élevées (jusqu'à 1300°C).

- ШЦУ - est un bloc d'extrémité résistant au feu, largement utilisé pour la fabrication de pièces rotatives de fours industriels.

- PB - représente la chamotte habituelle, qui est largement utilisée dans la vie quotidienne.

- PV - comprend les produits qui ont trouvé leur application dans l'installation de cheminées et l'intérieur des foyers domestiques.

Les chiffres indiquent les dimensions de la brique en stricte conformité avec les réglementations et normes en vigueur. Par exemple, sous le marquage ШБ-8, il y a une brique avec des dimensions de 250х124х65 mm, et ША-5 est un produit avec des paramètres de 230х114х65 mm.

Comment choisir?

La brique réfractaire est assez chère, vous devez donc la prendre au sérieux. Si vous achetez du matériel de mauvaise qualité, vous risquez tout simplement de perdre tout votre argent. Si vous vous retrouvez dans une quincaillerie de bonne réputation, cela ne garantit pas du tout qu'on vous proposera un produit idéal sans défauts extérieurs, par conséquent, lors du choix, faites attention à tous les détails importants.

- L'indicateur de base de la qualité du produit est sa couleur, il doit certainement être jaune paille. Si vous avez devant vous des blocs plus légers, presque blancs, vous voyez probablement devant vous une brique qui n'a pas été cuite au four, qui absorbe bien l'humidité et est sujette à la destruction de l'intérieur.Et la chaleur s'y accumule bien pire, ce qui signifie que la fonctionnalité sera une grande question.

- La brique doit avoir une surface assez uniforme et une forme parfaite. Beaucoup pensent que ces exigences sont dictées par la composante esthétique du projet, mais c'est loin d'être le cas. Le fait est que lors de l'aménagement d'une cheminée ou d'un poêle, la surface intérieure doit être lisse, tout relief obtenu à la suite de la conservation des restes de la solution ou du gonflement de la brique conduit à la création de barrières à l'écoulement de chaleur gaz. Si le défaut n'est pas éliminé, une répartition inégale de la chaleur commence, en conséquence, le niveau de traction sera insuffisant et le transfert de chaleur diminuera considérablement.

- La maçonnerie du four se distingue par un assemblage très solide de briques en argile réfractaire, un petit nombre de coutures et un ajustement serré. Si le matériau utilisé présente des fissures, des éclats et d'autres défauts, il est alors impossible d'assurer une adhérence fiable. À cet égard, lors de l'achat de briques, veillez à les choisir dans le même lot. Sinon, vous risquez d'obtenir un matériau complètement hétérogène, ce qui peut avoir un effet des plus déplorables sur les caractéristiques de fonctionnement de votre futur élément thermique.

Comment y remédier ?

La technologie de construction de poêles et de cheminées à partir de briques d'argile réfractaire à la maison se compose de 2 étapes:

- travail préparatoire;

- directement la maçonnerie.

Au stade de la préparation des travaux, tous les futurs coins et murs sont marqués, ainsi que la production du mortier-colle nécessaire et de la maçonnerie sèche préliminaire. Pour la pose permanente de briques, une composition spéciale est utilisée, vous pouvez l'acheter toute faite dans le magasin ou vous pouvez la cuisiner vous-même. Vous aurez besoin d'argile poudreuse réfractaire, de sable chamotté de haute qualité et d'eau industrielle.

Vous devez d'abord broyer l'argile, puis tamiser tout le sable et ajouter de l'eau au mélange argile-sable obtenu en remuant constamment. La composition finie est laissée pendant deux à trois jours, en remuant de temps en temps. L'argile et le sable sont pris dans un rapport de 1: 2, certains constructeurs recommandent d'ajouter du sel ou du verre liquide à 3% à la composition à raison de 100 g pour 10 litres d'eau.

Les briques résistantes au feu sont d'abord coupées puis fixées de manière à ce que chaque rangée suivante chevauche complètement les joints entre tous les blocs de la rangée précédente. Cette technologie détermine la résistance de l'ensemble de la structure et contribue également à la redistribution normale de la charge.

Lors de la pose de vos propres mains, faites particulièrement attention au jointoiement. Si cela est mal fait, c'est-à-dire que le joint est trop profond ou pas complètement scellé, des gouttes de pluie et de neige commencent à pénétrer à l'intérieur (cela s'applique aux structures de la rue), et lorsque le temps froid s'installe, la maçonnerie se fissure. Une cheminée qui est fissurée au niveau des coutures ne peut pas remplir pleinement toutes ses fonctions et sa capacité calorifique est considérablement réduite.

Pour plus d'informations sur la manière de poser correctement des briques en argile réfractaire de vos propres mains, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.