Comment faire une machine et faire un parpaing ?

La gamme de matériaux de construction actuelle ne peut que plaire par sa diversité, cependant, de nombreuses personnes préfèrent fabriquer de tels produits de leurs propres mains. Ainsi, il est tout à fait possible de fabriquer soi-même des parpaings très demandés à l'aide d'une machine spéciale faite maison. Aujourd'hui, nous allons analyser en détail comment le faire correctement.

Caractéristiques matérielles

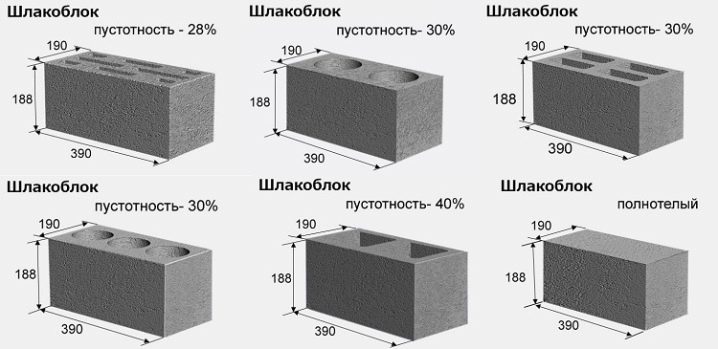

Le parpaing est un matériau de construction qui s'est imposé comme l'un des plus durables et sans prétention. Il a des dimensions considérables, surtout si vous placez une brique ordinaire à côté. Les blocs de scories peuvent être fabriqués non seulement en usine. Certains maîtres entreprennent ce travail à la maison. Si vous respectez strictement la technologie, vous obtenez des blocs de haute qualité et solides, à partir desquels vous pouvez construire une maison ou tout type de dépendance.

Si la décision était prise de fabriquer de manière indépendante de tels produits, un certain nombre de ses caractéristiques devraient être prises en compte.

- Le parpaing est un matériau ignifuge. Il ne s'enflamme pas et n'intensifie pas une flamme déjà active.

- Des blocs de très haute qualité produisent des maisons / dépendances durables et durables. Ni les conditions climatiques difficiles, ni les ouragans, ni les rafales de vent constantes ne nuisent à de tels bâtiments.

- La réparation des bâtiments en parpaings ne nécessite pas d'efforts supplémentaires et de temps libre - tous les travaux peuvent être effectués en peu de temps.

- Les parpaings se distinguent également par leur grande taille, grâce à laquelle les bâtiments qui en sont issus sont érigés très rapidement, ce qui plaît à de nombreux constructeurs.

- Ce matériau est durable. Les bâtiments construits à partir de celui-ci peuvent durer plus de 100 ans sans perdre leurs caractéristiques antérieures.

- Une autre caractéristique du parpaing est son composant d'insonorisation. Ainsi, dans les habitations faites de ce matériau, il n'y a pas de bruit de rue gênant.

- La production de parpaings est réalisée en utilisant diverses matières premières, il est donc possible de choisir le produit optimal pour toutes les conditions.

- Le parpaing se distingue également par le fait qu'il n'est pas attaqué par toutes sortes de parasites ou de rongeurs. De plus, il ne pourrit pas, il n'a donc pas besoin d'être recouvert de solutions antiseptiques et d'autres composés similaires conçus pour protéger la base.

- Malgré leurs dimensions décentes, ces blocs sont légers. Cette caractéristique est notée par de nombreux maîtres. Grâce à leur légèreté, ces matériaux peuvent être facilement déplacés d'un endroit à un autre sans avoir à faire appel à une grue. Cependant, il convient de garder à l'esprit que certaines variétés de ces produits sont encore assez lourdes.

- Le parpaing n'a pas peur des basses températures.

- Ces blocs se distinguent par leur capacité calorifique élevée, grâce à laquelle des habitations confortables et chaleureuses en sont obtenues.

- Les sauts de température n'endommagent pas le parpaing.

- Les bâtiments en parpaings sont généralement finis avec des matériaux décoratifs pour donner un aspect plus esthétique. Cependant, il est très important de se rappeler que le parpaing ne peut pas être recouvert de plâtre ordinaire (aucun travail "humide" avec ce matériau ne doit être effectué). Vous pouvez également utiliser un bloc décoratif spécial, qui est souvent utilisé à la place d'un revêtement coûteux.

- Lorsque vous travaillez avec un parpaing, il est important de prendre en compte une caractéristique importante - un tel matériau se caractérise par une absorption d'eau élevée, il doit donc être protégé du contact avec l'humidité et l'humidité. Sinon, les blocs peuvent s'effondrer avec le temps.

- Malheureusement, la géométrie des blocs de scories est mauvaise. C'est pourquoi, en disposant des chevauchements à partir d'un tel matériau, vous devrez constamment ajuster les éléments individuels - les couper et les scier.

- Les parpaings sont relativement peu coûteux.

Selon les experts, ces matériaux sont assez capricieux dans leur travail, il est donc toujours très important de suivre les instructions pertinentes. Il en va de même pour le processus de leur fabrication.

La composition du mélange

La production de blocs de scories à la maison oblige le maître à respecter une composition spécifique, ainsi que certaines proportions de tous les composants. Ainsi, le ciment avec un grade d'au moins M400 est généralement un ingrédient astringent dans ce matériau. Quant à l'élément de remplissage, il peut être entièrement constitué de laitier ou être mélangé. La dernière option est obtenue en ajoutant une petite quantité de gravier, de sable (argile ordinaire ou expansée), de briques concassées et d'argile expansée fine.

Dans la fabrication des parpaings, les proportions suivantes doivent être respectées :

- 8-9 parties du composant de remplissage;

- 1,5 à 2 parties d'un ingrédient astringent.

Si, au cours du travail, du ciment portant le marquage M500 a été utilisé, il est alors permis de le prendre de 15% de moins que la matière première M400. Le plus souvent, un élément tel que le laitier occupe au moins 65 % du volume total de la charge.

Par exemple, sur 9 pièces, au moins 6 tombent sur ce composant, et le reste du volume tombe sur du gravier et du sable. En théorie, lors de l'auto-fabrication, il est permis d'utiliser du béton ou de la brique de bataille, un tamisage.

Les proportions standard de parpaings sont :

- 2 morceaux de sable;

- 2 parties de pierre concassée;

- 7 parties de laitier;

- 2 parties de ciment Portland marquées M400.

Quant à l'eau, il est d'usage d'en ajouter dans un rapport approximatif de 0,5 partie. Le résultat est une solution semi-sèche. Pour vous assurer de sa haute qualité, vous devez en prendre une petite poignée et la jeter sur une surface dure. Si le morceau jeté s'est émietté, mais sous compression a retrouvé sa forme initiale, alors la composition peut être considérée comme appropriée pour une utilisation ultérieure.

S'il est prévu d'obtenir un parpaing coloré, la recette est complétée par de la craie colorée ou des copeaux de brique. Pour augmenter les caractéristiques de résistance de ce matériau, des plastifiants spéciaux sont utilisés. Dans certains cas, ils se tournent vers l'ajout de gypse, de cendres ou de sciure de bois.

Il est recommandé de mélanger tous les composants répertoriés dans un malaxeur spécial ou une bétonnière, mais un tel équipement a généralement un prix élevé. Si nous parlons de préparer une petite quantité d'un mélange, il est alors possible de le pétrir manuellement, malgré le fait qu'un tel processus soit considéré comme assez laborieux.

Méthodes de formage

Les moules d'usine pour la préparation des parpaings sont en béton armé ou en acier. De telles pièces peuvent facilement supporter le poids de la solution dans un grand volume. Quant aux formes préparées à la main, elles sont le plus souvent réalisées à partir de bois ou de tôles d'acier. De tels éléments jouent dans une plus large mesure le rôle d'un coffrage spécial.

Pour économiser sur les matières premières et le temps libre, les moules sont pour la plupart assemblés sans fond. Vous pouvez mettre un simple film en dessous. Grâce à cette méthode, l'ensemble du processus de formation du bloc peut être considérablement simplifié. Il faut se rappeler que les coffrages eux-mêmes doivent être constitués de pièces de bois parfaitement lisses. Dans ce cas, la surface de travail sera une base en béton, une table avec un plateau plat et lisse ou une feuille de fer, qui ne présente également aucun défaut.

De nombreux artisans utilisent des bouteilles en verre pour créer des vides. Vous ne devriez pas prendre un récipient en plastique, car il peut sérieusement se froisser. Les bouteilles sont remplies d'eau.Sinon, ils flotteront à la surface de la composition préparée.

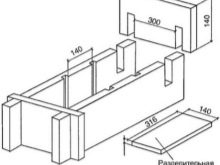

Regardons de plus près comment fabriquer un moule pour blocs de scories :

- vous devez choisir des planches poncées d'une longueur de 14 cm (la largeur doit être un multiple de ce paramètre);

- de plus, à l'aide d'une scie à métaux, il faut séparer les segments, qui joueront alors le rôle de cloisons transversales ;

- ensuite, vous devez connecter les segments avec des éléments longitudinaux pour obtenir un cadre rectangulaire;

- ensuite, vous devez couper une tôle d'acier ou tout autre matériau à surface lisse en plaques séparées mesurant 14x30 cm;

- dans la partie interne de la structure résultante, des découpes sont pratiquées, qui agiront comme des rainures dont la largeur est égale aux dimensions des bandes de séparation;

- puis les sections responsables de la séparation sont fixées dans les coupes, créant un moule pour fabriquer 3 blocs de laitier ou plus.

Pour que le récipient résultant pour durcir la solution serve le plus longtemps possible, au stade final, il est conseillé de revêtir les structures en métal et en bois d'une peinture à l'huile. Une forme similaire convient à la préparation de parpaings dont les dimensions sont de 14x14x30 cm.

S'il est nécessaire de créer des éléments avec d'autres paramètres dimensionnels, les valeurs initiales sont modifiées en d'autres tailles.

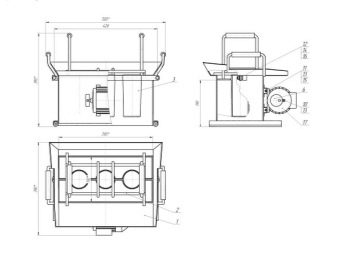

Comment faire une machine vibrante ?

Il sera possible de fabriquer des blocs de scories à la maison à l'aide d'une table vibrante spéciale, qui peut également être fabriquée à la main. Le composant principal d'un tel dispositif est la vibroforme de la solution elle-même. Une telle machine est une boîte en acier dans laquelle sont fixées des pièces avec des vides (ou sans eux). La matrice elle-même est déjà une machine-outil. Il est autorisé à être appliqué en effectuant certaines étapes manuellement.

Pour fabriquer vous-même une machine vibrante, vous devez acheter :

- Machine de soudage;

- broyeur;

- dans un étau;

- outil pour effectuer des travaux de plomberie.

Concernant le matériel, il vous faudra :

- tôle d'acier 3 mm - 1 m² m;

- tuyaux d'un diamètre de 75-90 mm - 1 m;

- Bande d'acier de 3 mm - 0,3 m;

- moteur électrique d'une puissance de 500-750 W;

- écrous et boulons.

Considérez la procédure à suivre pour effectuer des travaux sur la fabrication d'une machine vibrante maison.

- Mesurez un bloc de laitier standard ou enregistrez les paramètres spécifiques dont vous avez besoin.

- Découpez les parties latérales de la machine dans la tôle. En fonction du nombre de parpaings, fournissez le nombre requis de partitions. En conséquence, une boîte est formée avec 2 (ou plus) compartiments identiques.

- La paroi inférieure d'une épaisseur d'au moins 30 mm doit comporter des vides. Sur la base de ce paramètre, nous déterminons la hauteur du cylindre qui délimite les vides.

- Nous coupons 6 morceaux de tuyau séparés d'une longueur correspondant à la hauteur du cylindre.

- Pour que les cylindres acquièrent une structure conique, il est permis de les couper dans le sens de la longueur jusqu'à la partie médiane, de les presser avec un étau, puis de les joindre par soudage. Dans ce cas, le diamètre des éléments diminuera d'environ 2-3 mm.

- Les cylindres doivent être soudés des deux côtés.

- De plus, ces pièces doivent être reliées les unes aux autres sous la forme d'une rangée, suivant le long côté du futur parpaing. Ils doivent répéter l'emplacement des vides sur l'élément d'usine. Sur les bords, il est nécessaire de fixer une plaque de 30 mm avec des trous pour la fixation aux pattes.

- Une coupe doit être faite au centre de chaque compartiment de matrice et un œil doit être soudé. Ceci est nécessaire pour s'assurer que les supports temporaires sont installés.

- Sur la paroi transversale extérieure, 4 boulons sont soudés pour les trous de montage du moteur.

- Ensuite, le tablier et les lames sont soudés le long des bords aux endroits où le chargement est effectué.

- Après cela, vous pouvez procéder à la préparation de tous les éléments pour la peinture.

- Vous pouvez fabriquer une presse qui répète la forme du mécanisme à l'aide d'une plaque percée de trous dont le diamètre est supérieur de 3 à 5 mm à celui des cylindres eux-mêmes. La plaque doit s'adapter sans à-coups à une profondeur de 50-70 mm dans la boîte où se trouvent les pièces de limitation.

- Les poignées doivent être soudées à la presse.

- Maintenant, il est permis de peindre l'équipement et de fixer le moteur de vibration.

Technologie de production

Les blocs de scories sont fabriqués de deux manières.

- La voie facile. Dans ce cas, des conteneurs spéciaux sont utilisés, dans lesquels la solution préparée acquiert la résistance requise. Les blocs sèchent naturellement jusqu'à ce que le ciment soit complètement pris.

- À la dure. Avec ce procédé de fabrication, des dispositifs de vibration sont utilisés. Dans de nombreux cas, ils font référence à des éléments tels qu'une table vibrante ou complètent la forme avec un moteur doté d'une fonction de vibration.

Familiarisons-nous avec la technologie de fabrication de blocs de scories à l'aide de formes simples.

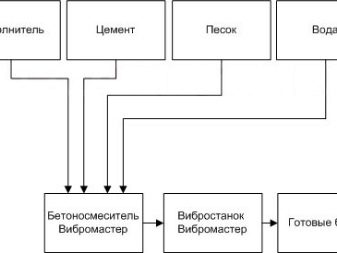

- Tous les ingrédients préparés dans les proportions requises sont placés dans une bétonnière, après quoi ils sont soigneusement mélangés.

- La solution finie est versée dans des moules. Quant au pilonnage, il s'effectue au marteau - des récipients en sont taraudés pour que tout l'air quitte le matériau.

- Si les blocs sont prévus pour être fabriqués avec des vides, des bouteilles d'eau sont placées dans chaque partie séparée (généralement 2 bouteilles suffisent).

La principale difficulté de cette méthode de fabrication est l'enfoncement des blocs. Si des bulles d'air restent à l'intérieur de la solution, cela aura un effet négatif sur la qualité du produit final.

En ce qui concerne une méthode plus complexe de fabrication de parpaings, les travaux suivants sont effectués ici :

- le démarrage de la production de matériaux de cette manière devrait se faire en agitant le mélange dans une bétonnière;

- la solution résultante est envoyée dans le moule, puis nivelée à la truelle;

- puis le vibrateur est démarré et la solution elle-même est maintenue en forme pendant 20 à 60 secondes;

- puis l'équipement doit être éteint, l'installation est soulevée, puis l'unité finie est retirée.

Lors de la fabrication de blocs de laitier utilisant cette technologie, une attention particulière doit être accordée au nivellement du mortier dans les sections d'angle. Ils doivent être remplis. Sinon, la géométrie du produit fini peut être sérieusement affectée.

Séchage

Le séchage est une autre étape importante dans la fabrication des blocs de scories. Le processus de production lui-même prend généralement environ 2 à 4 jours. Des caractéristiques de résistance suffisantes qui permettent la transition vers l'utilisation de blocs sont généralement atteintes après 28 jours. C'est ce temps qui est nécessaire pour obtenir un matériau de construction de haute qualité adapté à la réalisation de certains travaux. De plus, les parpaings peuvent sécher naturellement. En règle générale, ce processus se déroule avec une méthode simple de fabrication de matériaux (sous des formes conventionnelles).

Pour le séchage des parpaings, des chambres spéciales sont souvent utilisées, qui empêchent la fissuration lors de leur durcissement. Pour éviter que les blocs ne se fissurent, ils doivent être humidifiés de temps en temps. Ce processus est particulièrement pertinent si le processus de production est effectué par temps chaud.

Il convient de noter que le processus de durcissement du parpaing peut être considérablement accéléré. Cet effet peut être obtenu en ajoutant des substances spéciales à la solution - des plastifiants. Avec de tels additifs, le matériau séchera non seulement plus rapidement, mais sera également plus résistant. Les parpaings contenant des plastifiants peuvent être retirés du site et stockés après 6 à 8 heures.

Conseils & Astuces

- Pour rendre la face avant des parpaings plus précise et intacte, ces matériaux de séchage doivent être placés sur une base plate en caoutchouc.

- Ne placez jamais les blocs les uns sur les autres pendant qu'ils sèchent. Sinon, les matériaux peuvent se déformer et leur géométrie posera de nombreux problèmes lors des travaux de construction.

- Dans tous les cas, vous devez d'abord faire des dessins des formes et des blocs de scories eux-mêmes. Ainsi, de nombreuses difficultés liées aux processus de construction seront évitées.

- Lors de la préparation du mortier, veillez à respecter les proportions requises.La moindre erreur peut conduire au fait que les blocs sont trop fragiles et impropres à la construction.

- Avant de verser la solution préparée, les moules doivent être essuyés. Cela empêchera les parpaings de coller au fond et aux murs. Pour le nettoyage, le carburant diesel, les huiles usées ou d'autres composés similaires sont le plus souvent utilisés.

- Veuillez noter que la vitesse de durcissement de la solution dépend directement de sa densité. Plus la composition est épaisse, plus les blocs se solidifieront tôt.

- Il est recommandé de recouvrir les blocs de scories de polyéthylène pendant la période de séchage. Le film sera capable de protéger le matériau de la fissuration par temps chaud et d'empêcher les parpaings de se mouiller s'il pleut soudainement.

- Si, dans la fabrication de pièces de laitier, vous souhaitez économiser un peu, vous pouvez combiner de la chaux et du ciment dans un rapport de 3 à 1. Ne vous inquiétez pas de la qualité des parpaings - ils ne deviendront pas moins fiables à partir d'une telle composition.

Pour plus d'informations sur la fabrication d'une machine à parpaings pour 4 blocs, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.