Peinture résistante à la chaleur pour métal : comment choisir et où l'appliquer ?

Le métal est un matériau durable, fiable et réfractaire, ses propriétés sont activement utilisées depuis l'Antiquité. Cependant, sous l'influence de températures élevées, même les structures les plus fiables ne sont pas assez solides. Pour réduire les effets négatifs d'une forte chaleur, et idéalement la bloquer complètement, vous devez utiliser des revêtements protecteurs pour le métal. Dans de tels cas, une peinture spéciale résistante à la chaleur est d'une grande importance.

Particularités

La peinture ignifuge a un niveau de protection varié, des propriétés spéciales et des nuances d'application. Il existe deux catégories principales : les colorants intumescents et non gonflants. Le deuxième type est très cher et pas trop demandé.

Les paramètres de protection sont obtenus grâce à des réactifs appartenant à l'un des trois groupes suivants :

- contenant de l'azote;

- contenant des acides phosphoriques et des dérivés de ces acides ;

- alcools polyhydriques.

Les peintures anti-incendie représentent 40 à 60% de ces composants. Dans des conditions normales, ils fonctionnent comme un revêtement de peinture et de vernis standard et dès que la température augmente, la génération de gaz commence. Une couche de coke se forme, ce qui réduit l'effet de la chaleur. Malgré l'identité des principes de travail, les peintures peuvent avoir une composition chimique différente les unes des autres.

Ainsi, sur la base de l'azote, des substances telles que la mélamine, le dicyandiamide et l'urée sont souvent créées - elles atténuent l'usure de la peinture. Les principaux alcools polyhydriques utilisés par les professionnels sont la dextrine, la dipentaétrine, le pentaérythritol et l'amidon. En plus de prévenir l'épuisement, les alcools améliorent l'adhérence de la peinture résistante à la chaleur au métal.

Les acides contenant du phosphore améliorent également l'adhérence à la surface, garantissent la durabilité de la composition de la peinture et du vernis. Lorsqu'un incendie se déclare, le gonflement se produit très rapidement et intensément. En conséquence, la formation de fumée est réduite, la combustion lente et la combustion sont considérablement ralenties. Les principaux composants contenant du phosphore dans les peintures sont : le polyphosphate d'ammonium, le phosphate de mélamine, divers sels et éthers. Toutes les substances ignifuges standard n'émettent pas de gaz toxiques lors d'un incendie, elles sont donc considérées comme aussi sûres que possible.

Caractéristiques

Dans des situations normales, la peinture ignifuge ne diffère pas beaucoup de la peinture standard, la différence ne commence à apparaître qu'avec une augmentation significative des températures, lorsque la couche de surface est chauffée. Cette circonstance devient un catalyseur pour la synthèse d'oligomères poreux et leur durcissement. La vitesse des processus est déterminée par les nuances de la composition chimique, les caractéristiques de l'application et le degré de chauffage. Le processus lui-même sera comme ceci :

La peinture réfractaire dégage des produits gazeux, qui démarrent le processus suivant et empêchent la température de détruire la couche de revêtement. De l'acide phosphorique est libéré, formant une mousse de coke. L'agent moussant est détruit, qui, sous l'influence de l'élévation de la température, se remplit d'un coussin de gaz, ce qui empêche l'échauffement.

Décomposition chimique des substances contenant du phosphore : le sommet de la réaction se produit lorsqu'il est chauffé à 360 degrés.

Pyrolyse des structures de réseau. Dans la peinture résistante à la chaleur, il commence à 340 et se poursuit lorsqu'il est chauffé à 450 degrés avec un moussage intensif des couches protectrices.

À une température de 200 degrés, le métal est assez solide, mais dès que l'acier est chauffé à 250 degrés, il perd très rapidement sa résistance. Lorsqu'elles sont chauffées à des températures élevées - 400 degrés et plus, les plus petites charges peuvent endommager la structure. Mais si vous utilisez de bonnes peintures, vous pouvez conserver les qualités de base du métal même à 1200 degrés. La norme de protection est la préservation des qualités de base jusqu'à 800°C. La quantité de peinture pouvant conserver ses qualités est déterminée par sa composition chimique et son objectif.

Jusqu'à présent, les technologues ont créé 7 catégories de protection incendie, les différences entre elles s'expriment dans la durée de résistance au feu. La 7e année signifie que la protection fonctionne pendant un quart d'heure et le niveau le plus élevé - 2,5 heures. La peinture résistante à la chaleur est généralement capable de résister à une chaleur allant jusqu'à 1000 degrés. Ce sont ces revêtements qui sont appliqués sur les équipements de chauffage et autres systèmes de chauffage ayant un objectif similaire.

Les symboles sur les étiquettes aident à connaître les paramètres réels. Pour assurer une protection suffisante du barbecue, divers composants supplémentaires sont utilisés - oxygène, silicium, substances organiques et poudre d'aluminium.

Le but des compositions à haute température est de peindre les radiateurs et les moteurs de transport, les joints de la maçonnerie des fours en briques. Si le chauffage n'est pas trop élevé - comme sur les pièces d'une chaudière à gaz - des vernis résistants à la chaleur peuvent être utilisés, qui ne perdent pas leur aspect à des températures de 250 et même 300 degrés.

La peinture résistante à la chaleur peut être fabriquée à partir de composants alkyde, époxy, composite et silicone. En outre, les chimistes ont appris à utiliser du silicate d'éthyle, des combinaisons d'esters époxy et un certain nombre de colorants à base de verre résistant à la chaleur à ces fins.

Lors du choix, demandez toujours comment la composition ignifuge est susceptible de se fissurer et d'autres défauts mécaniques. Après tout, à cause d'eux, des problèmes importants peuvent survenir à un moment critique ...

Aperçu des fabricants

Étant donné que la performance réelle des produits de peinture est critique, il existe un certain nombre de leaders qui protègent le mieux les structures porteuses. enrobage "Thermobarrière" garantit une protection de l'acier jusqu'à deux heures, le niveau minimum est de trois quarts d'heure.

Le coût et les paramètres des peintures peuvent varier considérablement. "Nertex", par exemple, il est créé à base d'eau et protège de manière fiable la structure contre les fortes chaleurs.

"Frizole" répond pleinement aux normes de GOST, peut avoir les propriétés des deuxième-sixième groupes. Le temps d'utilisation du revêtement est d'un quart de siècle, la résistance au feu répond à toutes les exigences.

Protection de la marque "Joker" fonctionne bien, mais il est conseillé de ne l'utiliser que dans des pièces où le niveau de sécurité est égal au deuxième, troisième ou quatrième groupe.

"Avant-garde" - les produits de la société du même nom récemment apparue, mais elle a déjà réussi à acquérir une solide autorité, devenue célèbre pour son excellent rapport efficacité/prix.

Il est important de considérer que la peinture de n'importe quelle marque est moins efficace que les revêtements spécialement conçus pour résister aux flammes et à la chaleur.

Rendez-vous

Les peintures résistantes à la chaleur peuvent transformer le produit en n'importe quelle couleur. Les compositions destinées aux fours de peinture ont un excellent niveau de protection contre la corrosion, ne se détériorent pas sous l'influence de l'humidité. Les exigences obligatoires pour ce groupe de peintures sont une protection fiable contre les chocs électriques et la capacité de tolérer le contact avec des substances agressives.

Toutes les propriétés souhaitées du revêtement doivent être maintenues aussi bien à un échauffement important qu'à basse température, même si les changements sont très brusques. De plus, un paramètre aussi précieux que la plasticité doit être mentionné - la couche décorative doit s'étirer après la base chauffante et ne pas se fendre. L'absence des propriétés nécessaires garantit également l'apparition de fissures après séchage.

Les peintures de ferronnerie résistantes à la chaleur peuvent être appliquées sur tout type de métal ou alliage ferreux. La classification existante subdivise les matières colorantes selon différents critères. Tout d'abord, la manière d'emballer. Des aérosols, des bidons, des seaux et des barils sont utilisés comme conteneurs. Une autre gradation est faite par les méthodes de teinture, qui déterminent la quantité de peinture consommée.

Dans la vie quotidienne, des composés colorants résistants à la chaleur sont appliqués sur les structures métalliques des bains, des saunas et des chambres de séchage du bois. Ils couvrent les poêles et barbecues, les cheminées, les radiateurs, les silencieux et les freins de voiture.

Vues

En pratique, les propriétés décoratives de la peinture ne sont pas négligeables. Dans la plupart des cas, les consommateurs se voient proposer des variétés d'argent gris et noir. Les autres peintures sont beaucoup moins courantes, même si vous pouvez utiliser de la peinture rouge, blanche et même verte si nécessaire. L'assortiment des principaux fabricants comprend des revêtements mats et brillants de chaque teinte spécifique.

Les colorants en boîtes sont relativement peu coûteux par rapport aux aérosols. L'aérosol, d'un coût apparemment bas, est en réalité consommé de manière très intensive.

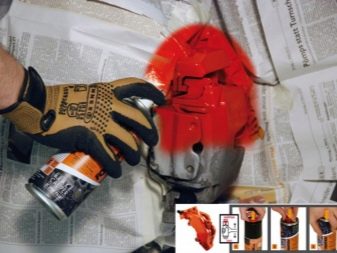

Si vous souhaitez peindre les tambours de frein d'une voiture, vous devrez au mieux utiliser une bombe aérosol pour deux d'entre eux. De plus, il existe un grand risque que d'autres pièces automobiles se bouchent avec de la peinture, elles doivent être soigneusement recouvertes pendant le fonctionnement. Le temps de séchage dans la plupart des cas ne dépasse pas deux heures.

Important : pour colorer les métaux non ferreux, il existe des compositions colorantes spéciales. Assurez-vous de demander à ce sujet lors de l'achat.

Que considérer lors du choix?

À l'aide de colorants alkydes et acryliques, ils décorent les composants des systèmes de chauffage - ils pourront transférer le chauffage jusqu'à 100 degrés. Le paiement par kilogramme de train varie de 2,5 à 5,5 mille roubles.

En utilisant des mélanges époxy, les structures peuvent être peintesqui chauffent jusqu'à un maximum de 200 degrés. Certaines de ces peintures ne nécessitent pas d'apprêt préalable. La fourchette de prix est beaucoup plus large - de 2 000 à 8 000. La capacité du conteneur et la marque du fabricant affectent le prix.

Si vous avez besoin de peintures pour les grillades ou les barbecues, vous devez utiliser des peintures au silicate d'éthyle et à l'ester époxy. Ensuite, la température de chauffage admissible sera de 400 degrés. En utilisant un composé de silicone à un composant, vous pouvez protéger le métal du chauffage jusqu'à 650 degrés; la base du mélange est une résine de silicone polymère, parfois mélangée à de la poudre d'aluminium.

Lorsque du verre et des composites résistants à la chaleur sont ajoutés à la peinture, celle-ci peut résister à des températures allant jusqu'à 1000 degrés. Il convient de noter que les compositions les moins chères peuvent être utilisées pour les radiateurs d'appartement, car elles ne chauffent pas à plus de 100 degrés. Mais les poêles métalliques dans les maisons privées sont régulièrement chauffés huit fois plus fort. Plus la barre chauffante autorisée est élevée, plus le mélange de colorants est cher. En termes de sécurité environnementale et sanitaire, les préparations à base d'eau sont en tête.

De plus, vous devez savoir si une peinture particulière convient aux travaux extérieurs ou intérieurs. Les teintures brillantes et claires se réchauffent moins bien et dégagent de la chaleur à l'extérieur plus longtemps que les teintures foncées. Ceci est très important si vous allez peindre des poêles, des systèmes de chauffage.

Recommandations d'utilisation

L'application correcte des produits de protection contre l'incendie est essentielle à leur pleine fonction. Les surfaces métalliques doivent être parfaitement propres et exemptes de toute corrosion. Les moindres dépôts d'huiles et de croûtes minérales sont inacceptables. De plus, toute la poussière est enlevée, les surfaces métalliques sont dégraissées. Il est inacceptable de mettre de la peinture ignifuge sans apprêt préalable, qui doit absolument sécher jusqu'au bout.

La composition est soigneusement mélangée avant utilisation avec un mélangeur de construction, est laissée pendant environ une demi-heure pour que l'air en sorte. La meilleure méthode de peinture ignifuge est la pulvérisation sous vide, et si la surface est petite, une brosse peut être supprimée.

L'utilisation de rouleaux est fortement déconseillée. Ils créent une couche inégale qui ne protège pas bien contre le feu et les températures élevées.

En moyenne, la consommation de peinture ignifuge est de 1,5 à 2,5 kg pour 1 m². m. Il est important de comprendre que ces indicateurs sont déterminés par l'épaisseur du revêtement, l'option d'application et la densité de la composition. La quantité minimale de peinture est de deux couches, et dans la plupart des cas, il y a 3 à 5 couches.

Lorsque la structure est bien en vue, elle peut être recouverte d'une couche décorative sur le composé protecteur. La surface doit être préparée aussi soigneusement que possible, en respectant strictement le schéma de coloration et le régime de température prescrits par le fabricant. Faites une distinction claire entre les peintures résistantes à la chaleur et les peintures résistantes à la chaleur. Ces dernières compositions ne conviennent qu'à la conception des pièces les plus chauffées.

Si vous décidez de peindre les étriers de votre voiture, ne les enlevez pas, c'est une perte de temps et le risque d'abîmer vos freins. Tout d'abord, les roues sont retirées, puis les pièces sont nettoyées de la plaque et de la rouille, puis elles sont peintes en deux couches.

Lors de la préparation du revêtement d'un four en métal, lisez toujours les instructions du fabricant pour la préparation. Certaines formulations ne peuvent être appliquées qu'après une préparation minutieuse. Lorsqu'il n'y a pas d'indications particulières à cet égard, vous devez commencer par nettoyer la surface de toutes les traces de revêtements antérieurs - huile, dépôts et saleté.

Vous devez enlever la rouille avec du papier de verre, une perceuse avec une buse spéciale ou un convertisseur de rouille chimique. Après avoir enlevé même les plus petites taches, la couche supérieure doit être lavée et séchée.

Le four doit être dégraissé avec un solvant tel que le xylène ou un solvant.

L'exposition après un tel traitement avant coloration est :

- dans la rue - 6 heures;

- en local ou local technique - 24h/24.

Les fours sont nécessairement peints avec plusieurs couches de peinture, qui sont appliquées dans des directions différentes, chacune après le séchage de la précédente.

Important : plus le niveau de chauffe admissible est élevé, plus le revêtement doit être fin. Par exemple, si la peinture est capable de résister à des températures supérieures à 650 degrés, elle est appliquée avec une couche ne dépassant pas 100 microns. Ceci est dû à la menace minimale de corrosion à un échauffement important par rapport au risque de rupture thermique.

Toujours savoir quelle est la plage de température à laquelle la peinture peut être utilisée. Dans la plupart des cas, vous pouvez peindre dans une plage de -5 à +40 degrés. Mais certaines modifications ont des capacités plus étendues, vous devez absolument les connaître.

Pour plus d'informations sur la façon de peindre le système d'échappement avec une peinture résistante à la chaleur, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.