Tout sur les blocs de béton de sable

Les blocs de béton de sable - mur plein et creux, 200 × 200 × 400 et autres tailles - sont largement utilisés comme matériau dans la construction de faible hauteur et commerciale. Leur poids permet de ne pas trop augmenter la charge sur la fondation. Il vaut la peine d'apprendre plus en détail comment la sélection et la pose de blocs de béton de sable sont effectuées, leurs avantages et leurs inconvénients, avant de choisir ce matériau de construction pour le travail.

Avantages et inconvénients

Les blocs de béton de sable appartiennent à la catégorie des matériaux de construction moulés avec des paramètres et des caractéristiques géométriques clairement définis. Ils présentent de nombreux avantages qui déterminent le choix des constructeurs en faveur de ce seul type de pierre artificielle.

Listons ses avantages évidents.

- Résistant à l'humidité. Il vous permet de garantir la protection de la structure contre l'influence de facteurs externes.

- Excellentes caractéristiques de résistance. Cela s'applique même aux blocs de construction. De plus, des produits améliorés en béton de sable, renforcés de fibres de polypropylène ou de fibre de verre, sont en vente.

- Durée de vie. Les fabricants garantissent la préservation des caractéristiques du matériau pendant 60 à 100 ans à compter de la date de sa sortie.

- Propriétés d'isolation thermique et acoustique. Ils sont plus élevés dans les versions creuses, monolithique dans cet indicateur est tout à fait comparable au béton ordinaire. Lors du choix d'une option appropriée, il est important de trouver un compromis entre les propriétés d'isolation thermique du matériau et ses caractéristiques de résistance. De plus, les blocs creux ont de meilleures propriétés d'absorption acoustique.

- Résistance biologique. Les produits en béton de sable ne sont pas sujets à la détérioration sous l'influence de champignons, de moisissures.

- Résistance au feu. Au contact d'un feu ouvert, le matériau conserve ses propriétés pendant 10 heures.

- Éco-sécurité. Les blocs de sable n'utilisent pas de composants ayant un impact négatif sur l'environnement. Pendant le fonctionnement, la structure reste totalement sûre pour la santé.

- Avantage économique. Une structure faite de blocs de sable pendant la construction est 2 à 3 fois moins chère qu'un analogue en brique.

Comme tout autre matériau, les blocs de sable présentent également certains inconvénients. Les blocs sont assez lourds - cela peut compliquer le processus de maçonnerie, affecter les charges de conception exercées sur la surface de la fondation. Les blocs ne contiennent pas de charges poreuses, par conséquent, ils retiennent moins bien la chaleur que le béton d'argile expansée. Lorsqu'il est utilisé dans la construction résidentielle, une isolation thermique supplémentaire sera nécessaire.

Faible perméabilité à la vapeur. Cela affecte l'échange d'air dans la pièce. En l'absence d'une ventilation correctement organisée, les locaux seront étouffants, l'humidité commencera à s'accumuler et le microclimat s'aggravera.

De plus, l'absence de contrôle de qualité strict conduit au fait que les matériaux de différents fabricants diffèrent sensiblement par leurs propriétés.

Principales caractéristiques et dimensions

Les blocs de sable sont un matériau fabriqué à partir d'un mélange de ciment, de sable et d'eau. De plus, la composition peut comprendre des ingrédients supplémentaires qui la modifient, offrant une plus grande plasticité du mélange. La production est réalisée par vibrocompression de la solution.Selon que le béton de sable est destiné aux murs ou aux fondations en maçonnerie, il est creux ou plein.

Le poids des produits dépend de leur taille et de leur composition. En moyenne, une pierre artificielle moulée a une masse de 23 kg par élément. Les tailles de blocs standard sont :

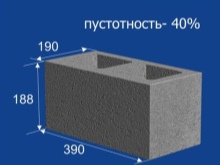

- 390x190x188 mm;

- 200x200x400 mm;

- 100x200x400mm.

La densité des blocs de sable atteint 1300-2200 kg / m3, ils sont assez lourds, tandis que la résistance à la compression est également élevée, atteignant 100-150 kg / cm2. Le matériau est assez attrayant pour les travaux de construction, mais on ne le trouve pas souvent dans les constructions à plusieurs étages. Cela est dû aux coûts associés importants pour l'agencement de la ventilation, pare-vapeur.

Vues

Tous les blocs de sable sont classés en fonction de leur objectif et de leurs caractéristiques. La fabrication de ces matériaux n'est pas aussi strictement standardisée que dans le cas des briques ou d'autres éléments. Les exigences générales sont déterminées sur la base des normes GOST 13579-78 et GOST 6133-99. Ils n'ont qu'une signification fonctionnelle - aucune variété colorée ou décorative n'est produite.

Par leur structure, tous les blocs de sable sont divisés en deux types.

- Creux. Ils ont des cavités à l'intérieur qui réduisent le poids du produit, affectant ses propriétés d'isolation thermique et acoustique. Les blocs à double creux peuvent avoir des trous traversants ou incomplets sous forme de fentes, de cubes, de cylindres. Et aussi le nombre de trous peut être 4, 6 ou 8.

- Corpulent. Ce sont des blocs classiques formés par vibrocompression. Les structures de ces produits sont plus massives et nécessitent une isolation supplémentaire. C'est pourquoi ils sont plus souvent utilisés pour la construction de bâtiments utilitaires - garages, hangars.

Une autre méthode de classification implique la division des éléments en fonction de leur objectif. Les options présentées ici sont plus variées.

mur

Le principal groupe de blocs de sable utilisés pour la maçonnerie des murs extérieurs porte ce nom. Ils sont également appelés ordinaires, car au-dessus de la maçonnerie, la structure est nécessairement recouverte de garnitures décoratives. Ces blocs ont la forme la plus simple et sont moins chers que les autres. La structure du matériau peut être creuse ou pleine.

Cela n'affecte en aucun cas les autres propriétés et caractéristiques du produit, son objectif.

Cloison

Les blocs de sable pour les cloisons à l'intérieur des bâtiments et des structures sont produits avec une épaisseur de seulement 10 cm. Ils ont la même forme que les ordinaires, ils peuvent inclure des vides, mais le plus souvent ils deviennent corsés.

Orienté vers

Ces blocs de sable sont également appelés blocs de sable avant. Ils peuvent avoir 1 ou 2 faces sans finition. Habituellement, il s'agit d'un flanc et d'une extrémité. La maçonnerie de tels blocs n'a pas besoin de travaux supplémentaires. Par le type de finition, les revêtements peuvent être rugueux ou poncés, lisses et granuleux.

Fondamental

Les blocs de béton de sable de ce type sont destinés à la pose de plinthes et de fondations. Ils sont produits à la fois en version corsée et en version creuse, marquée FBS ou FBV. Ils fournissent la résistance et la fiabilité nécessaires de la base, ils peuvent avoir des polymères supplémentaires ou des additifs de renforcement dans leur structure.

Fabricants

De nombreuses grandes entreprises, ainsi que des sociétés privées, sont engagées dans la production de blocs de béton de sable sur le marché russe. Dans la région de Moscou, vous pouvez acheter les produits de la plante "Stroma"produire des produits creux et pleins. Les modules de partition et de fondation de ce type peuvent être trouvés auprès de l'entreprise PC "MosCentreStroy". Et vous pouvez également trouver le bon produit auprès des entreprises "Osnova-M", "Usine Pushchinsky".

Dans les régions de production de blocs de sable-béton, tout est aussi en ordre. L'un des principaux fournisseurs est considéré Ecostroy SARL de Kineshma dans la région d'Ivanovo. Il a ses propres usines à Moscou et Kaluga Confiance-Snab... Non moins connu des constructeurs et Usine de béton préfabriqué de Tulaproduire des blocs de différents types.

La société SIBIT intéresse particulièrement les fournisseurs sibériens.

Champ d'application

Les blocs de béton de sable sont polyvalents. Les produits d'une épaisseur de 200 mm conviennent à la construction de murs extérieurs de bâtiments à plusieurs étages, les plus minces sont utilisés comme cloisons internes. Parmi les structures dont la construction peut être réalisée à partir de ce matériau:

- clôtures et barrières;

- maisons basses, chalets;

- parties séparées des bâtiments - sous-sol, fondation;

- gazebos avec un espace barbecue;

- bâtiments agricoles;

- systèmes de ventilation d'alimentation;

- box et complexes de garage.

Peu importe où et comment exactement le bloc de béton de sable est utilisé, il offre une résistance structurelle élevée. Le matériau convient à la construction de grands hangars, de bâtiments commerciaux, de complexes commerciaux à plusieurs étages.

Conseils de maçonnerie

Vous devez également être capable de mettre correctement les blocs de béton de sable. Il est important de préparer les outils dont vous pourriez avoir besoin : truelles, maillets, truelles de taille adaptée. Vous aurez besoin d'appareils de mesure, d'un fil à plomb et d'un cordon pour vérifier le niveau. La pose peut être réalisée sur un mortier de ciment conventionnel à base de nuance M400. Lorsque vous le mélangez vous-même, vous devez vous assurer de l'homogénéité du mélange, en retirer tous les grumeaux.

Le matériel est acheté et livré sur le lieu de travail. Après avoir préparé la solution, vous pouvez procéder à sa pose.

La procédure dans ce cas est la même pour tous les types de blocs de béton.

- Marquage. Elle s'effectue à l'aide d'un cordon. Il est nécessaire de marquer les coins, ainsi que la ligne horizontale des murs.

- Maçonnerie du premier rang. Une solution est placée sur le matériau d'étanchéité. Un bloc est installé dessus, plaqué contre le socle.

- Joindre. Son type est déterminé par le type de finitions choisies pour l'utilisation.

- Suite de la maçonnerie. Les éléments adjacents de la même rangée sont posés sur le mortier, fixés avec celui-ci. Les niveaux suivants sont situés sans décalage. Dans chaque 3ème rangée, de la mousse de polyuréthane est utilisée à la place d'une solution; après 5 niveaux, un renforcement avec des tiges métalliques ou un treillis peut être effectué.

- Formation d'une ceinture blindée. Elle se fait au dernier rang, dans le coffrage, avec coulage du béton. Le mélange durcit sous le film jusqu'à 7 jours.

Une fois le processus de maçonnerie terminé, vous pouvez commencer à finir les surfaces externes et internes des structures érigées. Les constructeurs expérimentés recommandent qu'avant de commencer l'installation des blocs, traitez leur surface avec une brosse humide. La ligne de pêche aidera à obtenir une ligne claire dans les coins extérieurs - elle est tirée entre les bords. Il est également préférable de remplacer les cavaliers par des coins.

Il est plus pratique de poser la solution sur les surfaces latérales des blocs de sable avec une truelle, mais vous pouvez également le faire en frottant fermement les bords des pierres artificielles les uns contre les autres. Il est possible de découper des éléments individuels pendant le processus de pose avec un broyeur. Pour obtenir des joints plus fins, vous pouvez remplacer le mortier de ciment par une colle spéciale.

Cela améliorera encore les propriétés d'isolation thermique de la structure finie.

Pour plus d'informations sur ce qu'il faut rechercher lors du choix des blocs de béton de sable, voir ci-dessous.

Le commentaire a été envoyé avec succès.