Plexiglas découpé au laser

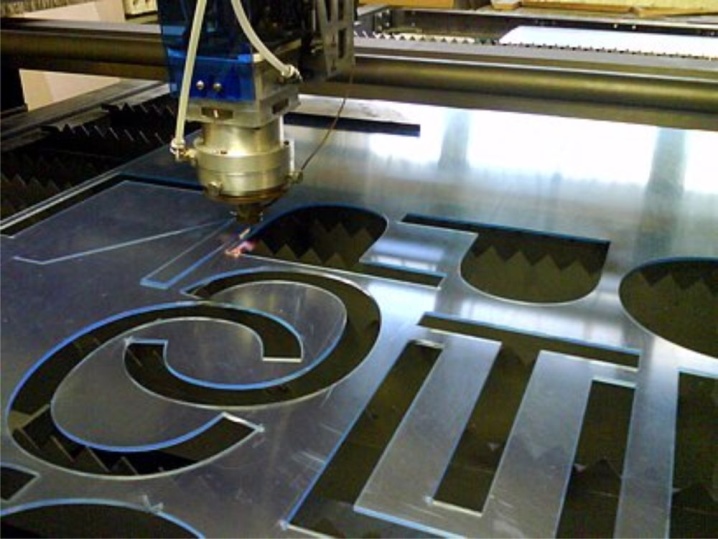

La technologie laser a remplacé les scies circulaires, les fraiseuses ou le travail manuel. Ils ont simplifié le processus lui-même et minimisé la possibilité d'endommager le plexiglas. À l'aide d'un laser, il est devenu possible de découper des modèles au contour complexe, même dans les plus petites tailles.

Avantages et inconvénients

Travailler avec la technologie laser acrylique présente de nombreux avantages :

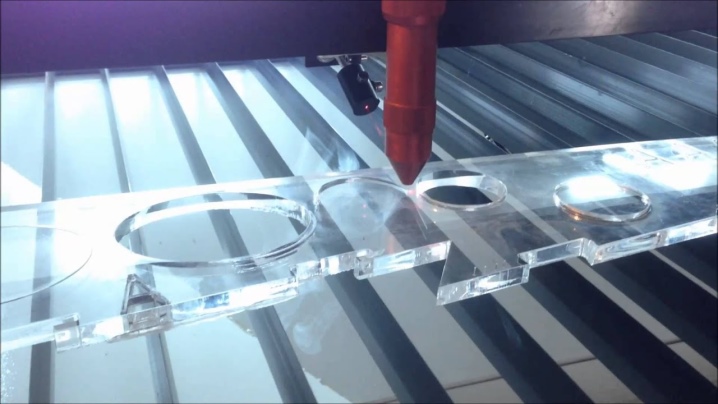

- bords nets et clairs;

- absence de déformation;

- la découpe laser du plexiglas élimine le risque de dommages accidentels, ce qui est important dans la fabrication de structures complexes nécessitant un assemblage ultérieur;

- les bords des pièces coupées ne nécessitent pas de traitement supplémentaire, ils ont des bords polis;

- travailler avec un laser vous permet d'économiser considérablement sur le matériel - avec cette technologie, il est devenu possible de disposer les pièces de manière plus compacte, ce qui signifie moins de déchets;

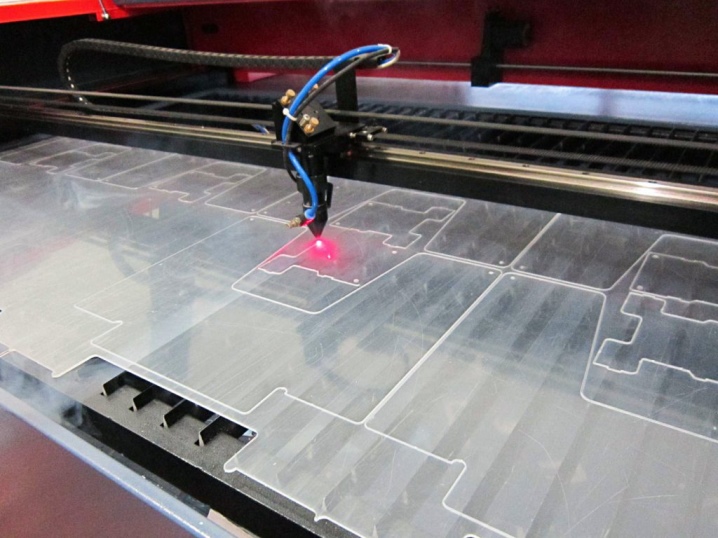

- à l'aide d'une machine laser, il est devenu possible de découper les détails des formes les plus complexes, ce qui est absolument impossible à réaliser avec une scie ou une défonceuse, cela vous permet de résoudre des projets de conception de complexité variable;

- de telles machines permettent de travailler avec de gros volumes ;

- la technologie laser permet de gagner du temps sur le projet en raison de l'absence de traitement ultérieur des sections ; lors de la découpe du plexiglas par une méthode mécanique, un tel traitement ne peut être évité ;

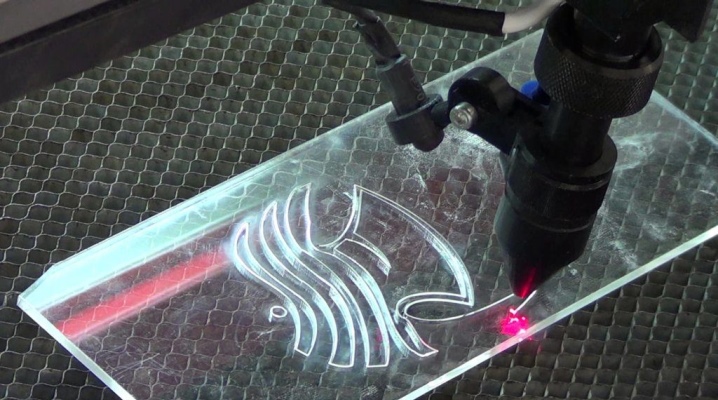

- le laser est utilisé non seulement pour la découpe de l'acrylique, mais aussi pour la gravure, ce qui permet d'élargir la gamme de services du fabricant ;

- le coût de découpe de ce type est inférieur à celui de la découpe mécanique, notamment lorsqu'il s'agit de pièces de formes simples ;

- la technologie se distingue par une productivité élevée et une réduction des coûts, car le processus de coupe se déroule sans intervention humaine.

L'efficacité de la découpe du plexiglas de cette manière ne fait aucun doute et devient de plus en plus populaire.

Les inconvénients incluent le stress interne élevé restant dans l'acrylique.

Comment faire?

La découpe du plexiglas à la maison se fait de plusieurs manières. Les artisans utilisent une scie sauteuse, une scie à métaux pour le métal, une meuleuse avec un disque à trois dents, du fil nichrome. Outre, les fabricants proposent des couteaux spéciaux pour couper le plexiglas. Malgré les nombreuses options disponibles, la découpe laser est la méthode la plus avancée. Un tel équipement permet de créer des contours complexes et originaux.

La qualité et la vitesse de traitement dépendent de la puissance du faisceau, et l'alimentation de la feuille affecte la brillance du bord.

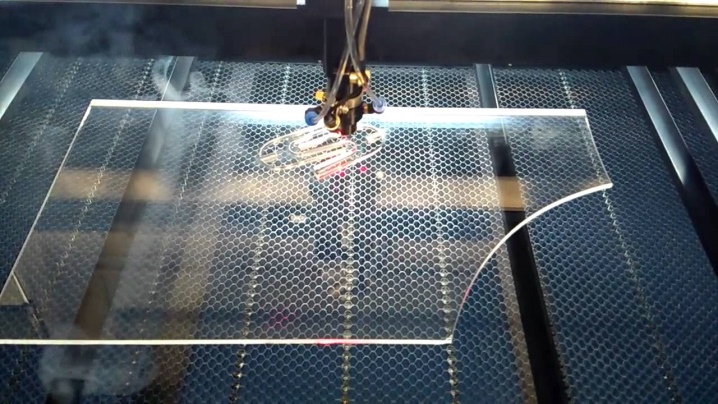

La vitesse d'avance dépend de l'épaisseur du matériau - plus il est épais, plus l'avance est lente, et vice versa. La qualité du bord est influencée par l'exactitude de l'avance. Si la vitesse est trop lente, la coupe sera terne ; si elle est trop élevée, le bord aura des rainures et un effet de stries. La focalisation exacte du laser est d'une grande importance - elle doit correspondre strictement à la ligne médiane de l'épaisseur de la tôle. Après traitement, le verre organique a des bords transparents avec des angles vifs.

L'ensemble du processus de découpe du plexiglas est contrôlé par un programme informatique qui guide le mouvement de l'unité laser. Si vous le souhaitez, vous pouvez programmer la finition de surface décorative du verre organique, la gravure, en lui donnant une finition mate. Une feuille de matériau est posée sur la surface de travail, si nécessaire, fixée, bien que cela ne soit pas spécialement nécessaire, car elle n'est pas soumise à des contraintes mécaniques.

Les changements et les tâches nécessaires sont introduits dans le programme informatique : le nombre d'éléments, leur forme et leur taille.

Un avantage particulier est que le programme lui-même détermine la disposition optimale des pièces.

Après avoir terminé l'algorithme requis, le laser est activé. De nombreux artisans fabriquent leurs propres machines laser pour travailler à la maison.

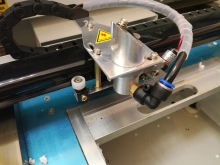

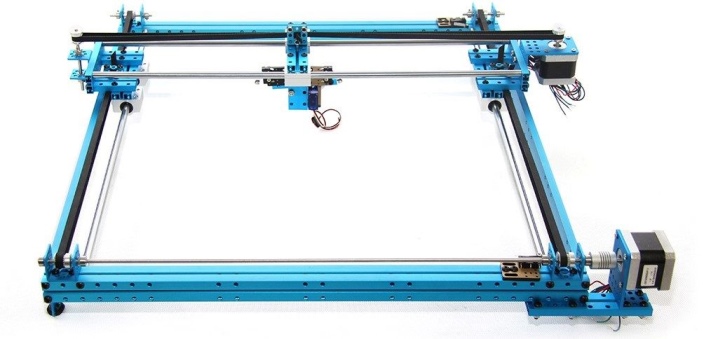

Pour assembler une machine laser de vos propres mains, vous avez besoin d'un ensemble de composants qui vous permettent d'obtenir un outil de haute qualité:

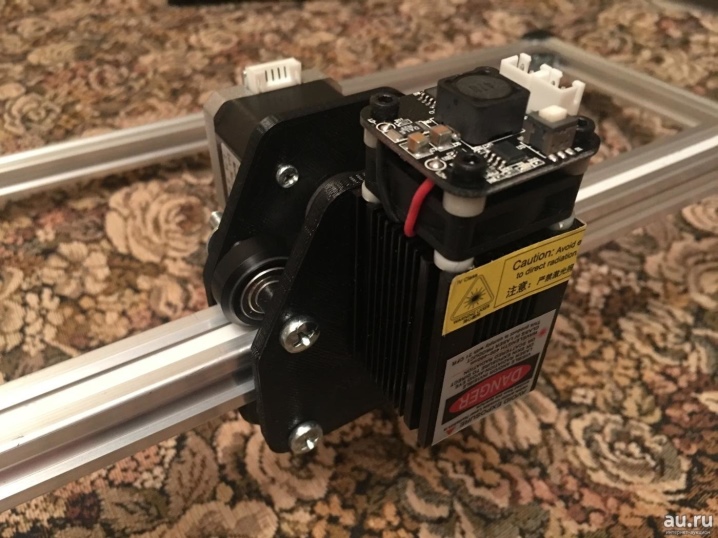

- pistolet laser - pour convertir le faisceau;

- un chariot dont le mouvement fluide fournira les résultats souhaités ;

- beaucoup fabriquent des guides à partir de moyens improvisés, mais dans tous les cas, ils doivent couvrir la surface de travail;

- moteurs, relais, courroies de distribution, roulements;

- un logiciel avec lequel il est possible de saisir les données, dessins ou modèles requis;

- une unité d'alimentation électronique chargée d'exécuter des commandes ;

- pendant le fonctionnement, l'apparition de produits de combustion nocifs est inévitable, dont l'évacuation doit être assurée ; pour cela, un système de ventilation doit être mis en place.

La première étape est la préparation et la collecte des composants nécessaires, y compris les dessins nécessaires à portée de main. Vous pouvez les créer vous-même ou utiliser les services Internet, où vous trouverez de nombreuses informations utiles et des dessins prêts à l'emploi. Pour un usage domestique, l'Arduino est souvent choisi.

La carte du système de contrôle peut être achetée prête à l'emploi ou assemblée sur la base de microcircuits.

Les chariots, comme de nombreux autres ensembles, peuvent être imprimés en 3D. Des profilés en aluminium sont utilisés, car ils sont légers et n'alourdissent pas la structure. Lors de l'assemblage du cadre, il est préférable de ne pas trop serrer les fixations, il serait plus correct de le faire une fois toutes les étapes du travail terminées.

Après avoir assemblé toutes les unités du chariot, la régularité de son mouvement est vérifiée. Ensuite, les coins du cadre sont desserrés pour soulager les contraintes apparues à cause d'éventuelles distorsions, puis resserrés. La régularité du mouvement et l'absence de jeu sont à nouveau vérifiées.

La prochaine étape du travail est la partie électronique. Un laser bleu éprouvé avec une longueur d'onde de 445 nM et une puissance de 2 W, avec un pilote. Toutes les connexions de fils sont soudées et emballées sous film rétractable. L'installation d'interrupteurs de fin de course garantit un fonctionnement confortable.

Le corps d'une machine laser peut être en aggloméré, en contreplaqué, etc. S'il n'est pas possible de le fabriquer vous-même, vous pouvez le commander dans une fabrique de meubles.

Comment éviter les erreurs ?

Pour éviter les erreurs lors de la découpe du verre organique avec la découpe laser, il faut se rappeler que cette méthode est très différente de la mécanique. Le faisceau laser ne coupe pas le plastique - là où il touche la surface, les molécules du matériau s'évaporent simplement.

Compte tenu de cette propriété, les pièces lors de la coupe ne doivent pas entrer en contact les unes avec les autres, sinon les bords peuvent être endommagés.

Pour créer un produit de toute complexité, un modèle au format vectoriel est introduit dans le programme. Les paramètres nécessaires pour la température et l'épaisseur du faisceau sont définis si le modèle de machine ne permet pas une sélection indépendante des paramètres. L'automatisation va répartir la position des éléments sur une ou plusieurs feuilles de plexiglas. L'épaisseur admissible est de 25 mm.

Travailler avec une machine laser nécessite la plus grande précision lors de la programmation, sinon un pourcentage élevé de rebut peut être obtenu à la sortie.

Cela inclura le gauchissement, la fonte des bords ou les coupes grossières. Dans certains cas, un mode de polissage est utilisé pour obtenir une coupe miroir, ce qui prend deux fois plus de temps et augmente le coût du produit.

Voir la vidéo pour les avantages de la découpe laser.

Le commentaire a été envoyé avec succès.