Le choix d'installation et de fabrication de blocs de mousse à domicile

Le béton mousse est un matériau très populaire pour les constructions de faible hauteur. En plus de la production industrielle, il est également fabriqué de manière indépendante. La libération de blocs de différents types peut être une entreprise rentable. Cependant, la production de blocs de mousse à la maison présente un certain nombre de caractéristiques. Avant d'acheter l'unité nécessaire, vous devez avoir une idée des caractéristiques du matériau lui-même, du choix correct des outils d'accompagnement, ainsi que de la consommation des mélanges utilisés.

Caractéristiques matérielles

Les blocs de mousse sont fabriqués à partir d'un mortier, qui comprend :

- sable;

- ciment Portland;

- agent moussant (mousse concentrée);

- l'eau.

Dans ce cas, la densité apparente du béton mousse peut être différente. En fait, il s'agit de béton à structure alvéolaire. Il est formé d'une masse de bulles d'air fermées. Cette caractéristique détermine la faible densité, ainsi que la conductivité thermique du matériau. À différentes densités, les blocs de mousse peuvent être utilisés comme matériaux d'isolation thermique, d'isolation thermique structurelle et de structure à faible conductivité thermique.

En règle générale, c'est par la marque de béton mousse que le niveau de sa densité est déterminé. Plus il est bas, moins le mélange a été utilisé pour fabriquer le matériau. Ce fait se reflète dans le prix de revient (le béton mousse est moins cher que le béton). Cependant, avec une densité relativement faible, il est considéré comme un matériau avantageux pour la construction de cloisons à l'intérieur de la maison.

Le bloc de mousse est facile à traiter, il peut être coupé avec une scie à métaux typique. De plus, il ne s'effondre pas lorsque des clous y sont enfoncés. Au travail, il ressemble au bois, en forme c'est un rectangle. Les blocs peuvent être de différentes tailles : des éléments standards aux très grands.

Le béton mousse fait maison a les dimensions qui sont déterminées par la forme de l'unité achetée.

Avantages et inconvénients

Le béton cellulaire présente de nombreux avantages, grâce auxquels il est demandé dans le secteur de la construction. Ce matériau ne change pratiquement pas ses caractéristiques de qualité et de performance dans le temps, il n'est pas sujet au vieillissement. Le respect de l'environnement le rend inoffensif pour la santé du fabricant, des constructeurs et des ménages. Il n'émet pas de substances toxiques dans l'air, il est considéré comme durable et fiable, et garantit une bonne isolation thermique.

De plus, il a des propriétés d'insonorisation élevées, vous permet de réduire le niveau de bruit, ce qui est important pour une personne moderne. Le bloc de mousse est inerte au feu. Il est capable de stabiliser la température de fond à l'intérieur, est facile à installer et présente également une rentabilité de production élevée. En raison de son faible poids, il ne crée pas une charge colossale comme le béton. Cela vous permet de réduire les coûts lors de l'installation de la fondation.

Cependant, outre ses avantages, le béton cellulaire présente également des inconvénients. Par exemple, malgré le fait qu'il soit considéré comme durable, il perd face au béton et au béton armé. D'autres nuances incluent le fait que le bloc de mousse ne fonctionne pas en flexion. Il est également instable à l'humidité, car il est capable de l'absorber de l'environnement.

Que le matériau soit produit en production ou à la maison, il rétrécira.

Équipements et outils

Lors de la fabrication de blocs de mousse à la maison vous aurez peut-être besoin des équipements et accessoires suivants :

- chargeur pour ciment et sable;

- générateur de mousse d'une capacité d'au moins 200 l / min;

- installation barométrique;

- distributeur d'eau usée;

- tamis vibrant (tamis de matières premières);

- tuyau de sortie prêt à l'emploi;

- compresseur;

- bétonnière d'un volume d'au moins 250 litres;

- formes spéciales pour blocs ou une machine à découper.

Il ne sera pas difficile d'acheter l'équipement nécessaire à la production de matériaux de construction à la maison aujourd'hui. Si vous le souhaitez, vous pouvez acheter non seulement une ligne de production complète, mais également ses composants individuels. Il convient de noter que l'équipement pour la production de blocs de mousse à la maison est non seulement fixe, mais également portable. La ligne peut être à convoyeur ou automatisée. Ces facteurs déterminent le coût de l'équipement acheté.

Au cœur de tout équipement se trouve un générateur de mousse. Un tel dispositif par jour peut permettre la libération d'environ 100 à 110 mètres cubes de matériau. Une caractéristique distinctive des lignes stationnaires est leur productivité élevée ainsi qu'une excellente qualité et un faible coût. Considérant qu'un tel kit coûtera environ 1,5 million de roubles, cela remet en cause son achat.

Une centrale à béton cellulaire mobile ne nécessite pas l'achat d'un générateur de mousse coûteux, ce qui la rend très demandée sur le marché de la construction. Cependant, parallèlement à cela, il ne peut pas se vanter de hautes performances. En règle générale, dans ce cas, un réglage de la pression est utilisé, mais avec toute sa puissance, il n'est pas capable de produire plus de 40 à 45 mètres cubes de matériau fini par jour.

Dans ce cas, les blocs prêts à l'emploi sont souvent créés avec une forte consommation d'agents moussants.

Leur résistance est inférieure à celle des analogues créés sur des lignes fixes. Le prix d'un ensemble complet pour la production domestique peut varier de 50 000 à 300 000 roubles. Dans le même temps, en règle générale, les équipements de grande puissance ont un coût élevé. Par exemple, un ensemble de 300 000 roubles peut donner environ 72 mètres cubes de béton cellulaire par jour.

Une ligne automatique nécessite de grandes surfaces, ce qui est souvent problématique, car elle n'était pas prévue au départ. Typiquement, de telles lignes nécessitent la création de bacs pour le ciment, l'eau, le sable, ainsi que des additifs avec dosage automatique. De plus, vous devez penser aux zones de séchage du béton mousse, à sa coulée dans des formes, ainsi qu'à l'installation pour la découpe. Cet équipement est capable de produire en moyenne environ 80 à 100 mètres cubes de matériau par jour, mais tout le monde ne peut pas se permettre un tel luxe, car l'ensemble coûtera de 1,5 à 3 millions de roubles.

Lorsqu'au stade initial il n'y a pas assez d'argent, ils achètent du matériel d'occasion. Cependant, dans ce cas, vous devez être préparé au fait que certaines pièces devront peut-être être remplacées assez rapidement.

De plus, vous devez comprendre que l'équipement qui était en fonctionnement peut entraîner la mauvaise qualité du béton mousse fini.

Les formes achetées pour le béton mousse peuvent être différentes. Aujourd'hui, ils sont fabriqués à partir d'acier, de contreplaqué et de plastique. La capacité des produits est différente, par exemple, vous pouvez acheter des moules en plastique avec des dimensions de 390x190x288 mm, des options de contreplaqué avec des dimensions de 588x300x188 mm, des équivalents en acier avec des dimensions de 600x300x200 mm. Lors de leur achat, il est important de prendre en compte la rigueur de la géométrie, car la qualité du matériau fini en dépendra directement. Même la moindre violation de la symétrie est inacceptable.

Lors du choix des formes pour le coulage de la masse de béton cellulaire, vous devez faire attention au matériau de leur fabrication. Étant donné que le coffrage peut être combiné, cela est particulièrement important. Par exemple, si le vendeur note que la version en métal avec des inserts en plastique robuste est capable de résister même aux températures les plus élevées, vous ne devez pas vous y fier aveuglément.

Le fait est que de telles formes sont en fait de courte durée. Au cours du processus de séchage et de durcissement de la masse de béton mousse, une grande quantité de chaleur sera libérée.

Le plastique, quelle que soit sa qualité, réagit à une augmentation de la température.

Consommation et proportions du mélange

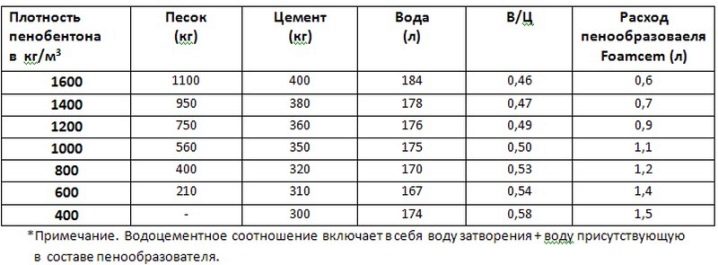

Les proportions des ingrédients constitutifs de la fabrication du béton mousse sont les suivantes : pour 320 kg de ciment (par exemple, marque M500) 420 kg de sable, 45 litres d'eau pour obtenir la mousse et 120 litres d'eau pour la solution sont prélevés . Quant à l'agent moussant, sa consommation dépend d'une marque précise. Habituellement, pour un tel volume, il est utilisé dans la plage de 1,2 à 1,5 kg. L'eau de production peut être extraite non seulement de l'eau du robinet, mais également de l'eau technique de dureté modérée.

La recette et les proportions dépendent directement de la densité du béton mousse, qui doit être obtenu au final. Par exemple, si vous avez besoin de la densité apparente des blocs de mousse D 600, prenez 210 kg de sable, 310 kg de ciment, 110 litres d'eau pour le mortier et 54 litres pour diluer la mousse. De plus, 1,3 kg d'émulseur et 715 litres de mousse sont les éléments constitutifs. En mélangeant toute la quantité de composants, une masse humide de 685 kg est obtenue.

Lorsqu'une densité élevée est nécessaire (par exemple, 1000 kg par m3), la masse de béton cellulaire est constituée de 590 kg de sable, 350 kg de ciment, 120 litres d'eau en solution, 42 litres - en mousse. Pour une telle recette, pas plus de 1 kg d'émulseur et 560 litres de mousse sont utilisés. En conséquence, dans ce dernier cas, la masse de matières premières pour la fabrication de blocs de mousse sera de 1103 kg.

Il est important de surveiller l'homogénéité de la mousse et de la solution résultantes. Cela augmentera les caractéristiques de qualité du matériau fini. Lors du choix de la recette souhaitée, il convient de garder à l'esprit que selon le GOST actuel, le retrait du matériau fini ne doit pas dépasser 3 mm pour 1 m². m.

Comment faire?

La production de blocs de mousse à la maison s'effectue de deux manières: coulée et sciage. La technologie de fabrication classique à faire soi-même implique l'utilisation de formes spéciales de type cassette avec des cloisons et des côtés amovibles pour diviser la capacité totale en sections distinctes de même taille. Sous de telles formes, la solution sèche et durcit, après quoi le béton mousse fini est retiré. Le principal avantage de cette méthode de fabrication de matériau de construction est le fait que le bloc monolithique n'a pas besoin d'être coupé.

Cela élimine le besoin d'acheter une machine à scier, ce qui réduit les coûts d'équipement. Cependant, c'est la forme qui peut provoquer la violation de la géométrie stricte. Après durcissement, tous les éléments versés dans le moule ne seront pas parfaitement uniformes, même lors de l'achat d'un appareil coûteux. Il y aura un mariage dans tous les cas, et c'est une dépense supplémentaire du mélange utilisé.

Afin d'éviter la destruction des blocs de mousse, il est nécessaire d'utiliser un lubrifiant spécial qui se décompose à l'air libre en quelques jours.

De telles substances ne sont pas bon marché, cependant, si elles ne sont pas utilisées, cela peut provoquer des éclats ou des fissures dans les blocs de mousse.

Le plus souvent, la technologie de sciage est utilisée dans la production domestique. Dans ce cas, un grand moule est d'abord coulé, qui est ensuite découpé en éléments séparés d'une taille donnée. Pour cette méthode, une machine à scier est achetée. Même si cela nécessitera des investissements financiers, la rentabilité augmentera. Les avantages de cette méthode sont la géométrie stricte de chaque élément, ainsi que la minimisation de la formation de copeaux sur les bords des blocs de mousse.

Cependant, cette technique peut bien toucher le portefeuille, car un équipement spécial est nécessaire pour produire de petits flans, et il est coûteux. De plus, la découpe de la dalle monolithique en petits morceaux augmente le temps de fabrication du matériau.

La machine de découpe est disponible en deux variétés. Dans le premier cas, il s'agit d'une unité sur laquelle le matériau monolithique est découpé immédiatement après avoir durci (déformé). Ceci est pratique dans la mesure où vous n'avez pas besoin de transférer l'ensemble de la planche à la machine à scier, ce qui réduit les coûts de main-d'œuvre et le temps. Les blocs de mousse sont coupés à l'aide de cordes spéciales caractérisées par une grande précision de coupe.

Les inconvénients de ces éléments de coupe sont leur fragilité, ainsi qu'un coût décent.

Le deuxième type d'équipement de découpe nécessite le transfert d'un monolithe de béton mousse pour la découpe. Dans ce cas, il doit être coupé avec des lames de type disque. Contrairement aux cordes, ces couteaux sont durables et les unités elles-mêmes sont économiques à entretenir. Cependant, leur transférer des dalles de béton cellulaire, c'est un euphémisme, est gênant et gênant.

Le durcissement des blocs de mousse peut être effectué de deux manières: naturel et autoclave. Dans le même temps, les éléments séchés par la deuxième méthode ont les meilleures caractéristiques de qualité. Il est donc possible de créer les conditions les plus favorables pour obtenir un bon matériau de construction. Cependant, le prix d'un tel équipement frappe considérablement la poche, par conséquent, lorsqu'il est produit en petits volumes, il n'est pas acheté.

Le béton mousse auto-séchant sèche mieux en été. En règle générale, si la température de la pièce est inférieure à zéro pendant le séchage, vous devez recouvrir le coffrage ou envisager la création de chambres spéciales pour la cuisson à la vapeur des blocs de mousse. Dans le premier cas, le polyéthylène ou le molleton industriel est généralement utilisé. Dans le second, une pièce à l'intérieur de l'atelier de production est réservée à ces besoins.

Dans une telle pièce, un régime de température spécial est créé, tenant compte de l'humidité nécessaire pour un durcissement uniforme et correct des blocs. Souvent, des générateurs de vapeur sont utilisés à ces fins, essayant ainsi d'automatiser le processus de travail. Lorsqu'il n'y a pas d'argent supplémentaire, mais que vous ne souhaitez pas augmenter le temps de séchage des blocs de mousse, ils ont recours à différentes options budgétaires pour résoudre ce problème. Quelqu'un met des seaux d'eau dans la chambre, dans un autre cas, des communications avec le chauffage au gaz y sont effectuées.

Ceux qui ne sont pas satisfaits de ces solutions enferment une certaine partie du hall de production avec tout matériel disponible qui se distingue par un prix acceptable. Par exemple, de vieilles briques, des tôles profilées ou même les mêmes blocs de mousse sont utilisés comme clôture. Lors de la vaporisation de la chambre avec du gaz, il est nécessaire de prendre en compte l'optimalité du mode sélectionné. Idéalement, l'humidité dans la pièce ne doit pas être inférieure à 65%. Cependant, si la production ne prévoit pas l'achat d'équipement spécialisé sous la forme d'une chambre de chaleur et d'humidité, cela peut affecter la certification du matériau fini.

Technologie de fabrication

La technologie standard pour fabriquer des blocs de béton mousse à la maison consiste en plusieurs opérations.

- Initialement, un émulseur est préparé dans un récipient séparé. Ensuite, il est combiné avec de l'eau et envoyé à un générateur de vapeur. Si à la disposition de la production indépendante il existe une installation de cavitation qui mousse le contenu au moyen d'ultrasons, cette étape est ignorée.

- L'étape suivante consiste à faire un mélange pour le béton mousse. Pour cela, les composants nécessaires du mélange et des additifs spéciaux sont placés dans la chambre du mélangeur. Après cela, la chambre est remplie de la mousse préalablement préparée. Selon les règles de la technologie, le mélange dans la chambre s'effectue en quelques minutes.

- Si une unité de cavitation est utilisée en production, initialement, un agent moussant est placé dans la chambre pour mélanger... Dans ce cas, les composants restants de la solution de travail sont placés plus tard. Dans ce cas, le temps d'agitation ne doit pas dépasser 0,5 minute. A ce stade, la solution est prête à être coulée.

- Après agitation, la composition est versée dans les formes existantes. Pour éviter que la masse ne colle à la surface de l'équipement, les points de contact sont pré-lubrifiés avec de l'huile de machine ou un fluide lubrifiant spécial. Il est souhaitable que la température dans la pièce pendant la solidification et le durcissement de la composition soit d'au moins +20 degrés ° C. Après environ 8 à 10 heures, le béton mousse gagnera un quart de sa résistance.

C'est le meilleur moment pour le découper, en tenant compte des dimensions requises, ainsi que de l'emballage. Les éléments acquièrent une résistance définitive après 28 jours à compter de leur fabrication. La force de revenu est considérée comme un tiers de celle donnée.

Le produit peut être vendu en deux jours.

Que considérer ?

Parfois, il peut sembler qu'il est beaucoup plus facile de fabriquer indépendamment des équipements pour la production de blocs de mousse, en utilisant des connaissances de base, des calculs de puissance et des dessins, qui ne seront pas difficiles à trouver aujourd'hui sur Internet. Cependant, en fait, cela vaut la peine d'être considéré: la fabrication de béton cellulaire dans une mini-usine domestique ne permet pas d'imprécisions, car ses avantages en dépendent. Vous devez comprendre que dans les cas extrêmes, le produit d'usine ne sera pas difficile à vendre à l'avenir car inutile, tandis que les produits faits maison ne seront pas réclamés.

Pour la production de blocs de mousse, du ciment Portland de la marque M 500 est utilisé. Pour améliorer les caractéristiques de qualité des éléments finis, divers additifs y sont ajoutés. Par exemple, en utilisant le modificateur "Bio NM", vous pouvez améliorer la résistance au gel des blocs de mousse. Grâce aux additifs "Bio-Lux" et Laston, il est possible d'augmenter la concentration d'air dans la structure du matériau.

Pour que le matériau fini ait d'excellentes propriétés d'isolation thermique, un agent moussant de type industriel doit être acheté pour sa fabrication. Peu importe combien vous voulez économiser de l'argent et le fabriquer vous-même, il n'aura pas de taux de rétention de chaleur similaires à l'option proposée en production.

Il est également important que des matières premières de haute qualité constituent la base d'un bloc de mousse de haute qualité.

Vous pouvez découvrir les instructions pour fabriquer des blocs de mousse à la maison en regardant la vidéo ci-dessous.

Le commentaire a été envoyé avec succès.