Béton de sable: propriétés et portée

L'article décrit clairement ce que c'est - du béton de sable, et à quoi il sert. Le marquage approximatif du mélange sec de sable et de béton est indiqué, les principaux fabricants et les caractéristiques réelles de la production d'un tel mélange sont indiqués. Une attention particulière est portée à sa composition chimique et aux spécificités du transport.

Ce que c'est?

Il faut dire tout de suite que le terme « béton de sable » est en grande partie de nature courante. Il n'a pas de véritable appellation officielle, car en pratique, sous un tel mot, se cache un produit assez différent. Les mélanges secs de sable et de béton sont une sous-espèce de béton à fractions fines, et cette origine détermine leurs principales caractéristiques, nuances d'application et caractéristiques de production. La base, cependant, est toujours du ciment Portland de haute qualité. Dans ce cas, il est important que la composition comprenne nécessairement du sable grossier.

Cependant, la question ne se limite pas à ces composants. D'autres additifs sont également nécessaires. Certains d'entre eux sont conçus pour améliorer les qualités plastiques du produit fini et ainsi faciliter son application. Dans la fabrication du béton de sable, d'autres types d'additifs peuvent également être utilisés. Ils sont généralement sélectionnés par des technologues, guidés par l'opportunité directe dans tel ou tel cas.

Il est permis d'utiliser de la pierre concassée d'une section d'environ 2 cm. Une pierre concassée plus petite peut également être utilisée (2 cm est juste la taille maximale autorisée de pierre concassée pour la production de ce matériau de construction). Il est très important que la pierre concassée pour le mélange ait le moins de flocons possible. Des valeurs élevées de cet indicateur interfèrent avec la construction normale et le fonctionnement de haute qualité des structures finies. Il est d'usage de compacter le béton de sable plus que les mélanges de béton conventionnels.

Pour cette raison, soit dit en passant, il faut beaucoup plus de ciment qu'eux. Mais il offre une résistance accrue à l'humidité. Cette propriété est très appréciée des constructeurs et des réparateurs. Important : il n'y a pas de clinker broyé dans le mélange. Il n'est pas nécessaire de l'utiliser.

En remplacement, des copeaux de granit peuvent être introduits

Le béton de sable est également apprécié car il s'agit d'un matériau à séchage rapide (ayant un taux de durcissement élevé). La rapidité avec laquelle il sèche réellement dépend de :

-

de la température ;

-

teneur en humidité du mélange initial;

-

humidité de l'environnement;

-

le nombre de couches ;

-

la taille de la fraction de sable dominante ;

-

couche de finition (le cas échéant).

Caractéristiques

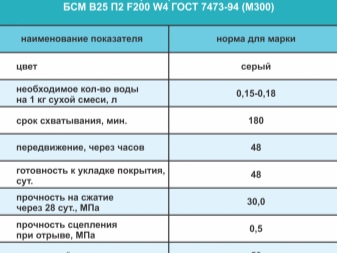

Il est très difficile de décrire ces caractéristiques avec une telle précision, sans partir d'une marque spécifique de béton de sable. Cependant, il existe un certain nombre de faits qui ne font aucun doute. En particulier, le fait qu'un tel mélange convient aussi bien à la décoration intérieure qu'extérieure des locaux. La modification des proportions des composants permet de corriger les propriétés du produit fini. Par défaut, le béton de sable est de couleur grise - cependant, il existe des additifs qui vous permettent de le modifier.

Le temps de prise du mélange posé est normalement de 180 minutes. Il résiste aux conditions défavorables à la fois lors de l'installation et lors d'une utilisation ultérieure. Une excellente rétention de la chaleur et l'extinction des bruits parasites sont garanties (dans ces paramètres, le béton de sable n'est au moins pas inférieur aux matériaux de construction couramment utilisés).Il est à nouveau impossible de déterminer la densité du mélange "en général" - et en même temps la masse de son certain volume - sans référence à la catégorie variétale.

En moyenne, 19-20 kg de la composition finie sont dépensés sur 1 m2, mais de nombreuses subtilités et nuances interviennent à nouveau.

Autres indicateurs :

-

la composition fractionnée varie de 0,01 à 0,3 cm;

-

l'ajout d'eau requis pour 1 kg de mélange n'est pas inférieur à 0,2 et n'excède pas 0,25 litre;

-

la durée de vie en pot du mélange entre la cuisson et la ponte est d'au moins 120 minutes ;

-

adéquation à la conception de la couverture avant - le 5ème jour après le calcul;

-

temps de maturation complet - 28 jours.

Types et marques

M 50 et M 100

Le mélange de béton de sable M50 a une désignation alternative B-3.5. Il convient de souligner tout de suite que les marques se distinguent par une force spécifique, mesurée en kilogrammes par centimètre carré. Pour le M50, cet indicateur standard est de 50 kg, et pour le M100, respectivement, de 100 kg. Le principal domaine d'application de ces composés est l'élimination des fissures et la fermeture de divers joints d'assemblage. Dans leur fabrication, la quantité de ciment est faible, alors qu'il n'y a pas du tout de chaux dans la composition.

M150

C'est un bon mélange de maçonnerie. Mais le fait qu'il soit utilisé pour la pose de briques n'est qu'une partie de l'histoire. Un tel produit peut également être utilisé pour des travaux de plâtrage. Dans sa fabrication, on utilise du sable de rivière et / ou de quartz lavé, sa composition fractionnelle est de 0,08-0,2 cm. Grâce à sa légèreté, les coûts sont considérablement réduits.

M200

L'utilisation principale de cette marque de béton de sable est la formation de chape de chauffage par le sol. Elle est également prise pour une variété de travaux internes. Le sable grossier n'est pas utilisé pour la préparation du M200. Le revêtement formé sera assez résistant aux effets de déformation. Cela ne provoque pas de plaintes particulières - bien sûr, si vous travaillez correctement.

M 300

Le béton de sable de ce groupe est souvent fabriqué avec un plastifiant, ce qui augmente la commodité de son utilisation. Sur la base de tels mélanges, une maison renforcée et autre à haute résistance, un bâtiment public ou industriel est souvent créé. Ils sont également utilisés :

-

dans la production d'argile expansée;

-

pour la zone aveugle de la maison;

-

lors du coulage du sol;

-

pour la rue - c'est-à-dire qu'il s'agit d'une solution presque universelle.

M500 et M400

Leur utilisation prévue est principalement dans la construction industrielle et civile. Mais la construction de maisons privées s'en passe presque toujours. Les experts soulignent un équilibre très clair entre les principaux composants. Il élimine presque le rabattement, ce qui est tout d'abord important pour un travail professionnel sur une installation sérieuse. De plus, le calcul de la quantité requise de substances basiques est très simple.

Fabricants populaires

Les produits de la marque Etalon sont en demande. L'entreprise utilise du ciment en vrac qui a été fractionné et renforcé dans un broyeur spécial. Elle souligne que ses produits sont conçus pour former des chapes solides. Le produit convient aussi bien à une utilisation intérieure qu'extérieure. Dans ce cas, seul le maintien d'une température d'air positive est requis.

Pour les travaux en extérieur, la "Fleur de pierre" est mieux adaptée. Il contient du ciment contenant une petite quantité d'aluminium. Le produit fini a une excellente résistance au gel. Le retrait est minimisé ou complètement absent. Les principales marques sont M150 et M300.

Mais le produit de Rusean est également bon. Il diffère par :

-

aptitude à l'utilisation à des températures négatives;

-

grande fiabilité;

-

force mécanique.

En quoi est-ce différent du béton ?

Il convient de noter que si un plastifiant ne peut pas être inclus dans la composition du béton, alors pour le béton de sable, il s'agit presque d'un composant obligatoire. Des différences s'appliquent également à la méthode de tamisage. Pour lui, prenez une grille avec une cellule d'une section d'environ 1 cm maximum. Mais le béton traditionnel est préparé par tamisage à travers des alvéoles de 2 centimètres.Une autre propriété spécifique importante est que la recette du béton de sable est parfaitement équilibrée et permet même aux constructeurs et réparateurs inexpérimentés de bien travailler.

De plus, le mélange sable-béton bénéficie :

-

par des paramètres physiques ;

-

durée de vie;

-

résistance à l'humidité;

-

résistance aux influences négatives de l'environnement extérieur.

Emballage et stockage

Par défaut, la plupart des entreprises fournissent du béton de sable dans des sacs d'une capacité de 25 et 40 kg. Mais il existe aussi des colis de 50 kg. De plus, on ne peut pas dire que telle ou telle capacité parle d'une contrefaçon ou d'une mauvaise qualité. Habituellement, les sacs sont constitués de 4 couches de papier. L'accumulation et le transport des matériaux de construction sont soumis à une exigence principale - la protection contre l'humidité.

Par conséquent, la pièce où le béton de sable est stocké doit être sèche. Idéalement, s'il y a aussi une température de l'air positive. La température maximale admissible est de 30 degrés au-dessus de zéro. Les conteneurs contenant des matériaux de construction doivent être hermétiquement fermés.

Sous réserve de ces normes, la durée de conservation est généralement de 6 mois.

Comment l'utiliser correctement ?

Dès le début, il convient de considérer que les mélanges secs de sable et de béton peuvent avoir un objectif hautement spécialisé. Si la composition est destinée à un sol et une chape autonivelants, son utilisation comme enduit n'est guère justifiée. Avant même de mélanger la solution avec un mélangeur, vous devez vous assurer que la base est suffisamment solide et correctement préparée. Même une légère contamination, y compris la présence d'huiles techniques, est inacceptable. Tout défaut doit être éliminé à l'avance, les zones inégales doivent être réparées et la base doit être correctement apprêtée.

Il est possible d'appliquer le matériau, y compris le plâtrage des murs, soit manuellement, soit à l'aide de dispositifs mécaniques. En même temps, ils sont guidés avant tout par l'ampleur des travaux réalisés et leur complexité. Il est conseillé d'utiliser une composition antiseptique liquide avant d'appliquer le béton de sable. La surface la plus plane est formée à l'aide de balises. Ils sont placés, guidés par une mire ou un niveau laser.

Le nombre de composants à introduire dans 1 m3 de mélange fini dépend de son domaine d'application. De toute façon:

-

après avoir disposé la solution, répartissez-la uniformément sur la surface;

-

aligner la mise en page avec la "règle", en se concentrant sur les balises ;

-

faire le lissage final à la truelle ;

-

lorsque la masse durcit quelque peu, les balises sont supprimées et les canaux ouverts sont saturés d'une solution de chape.

Il est impératif d'exclure le séchage de la couche appliquée dans les 48 heures. Habituellement, un film simple suffit. Mais au besoin, la masse de sable-béton est intensément humidifiée. Sinon, les différents niveaux sécheront de manière inégale et, par conséquent, des fissures sont probables.

Le revêtement doit être protégé du contact direct avec la lumière du soleil et la finition est effectuée au moins le 10ème jour.

La culture du béton de sable est toujours effectuée dans des conteneurs propres. Pour cette procédure, ils prennent de l'eau techniquement pure à température ambiante. La quantité de liquide à utiliser est indiquée sur le sachet. Important: il est recommandé de verser le mélange fini dans de l'eau, mais n'ajoutez pas d'eau au béton de sable. Le mélange avec un mélangeur ne se produit qu'à faible vitesse; puis il est important de laisser reposer la solution pendant 5 à 10 minutes et enfin de bien mélanger à nouveau.

La variation des propriétés du béton de sable est obtenue grâce aux plastifiants. Certains d'entre eux accélèrent le durcissement du mélange, d'autres peuvent le ralentir. Certains additifs sont conçus pour offrir une résistance au gel. Et bien que le stockage au froid soit toujours contre-indiqué, couler un sol ou enduire un mur en basse gelée est toujours possible. Des additifs moussants sont souvent introduits, ce qui augmente le niveau de protection thermique du matériau (plus de pores d'air y apparaissent).

Le plâtrage au béton de sable est pratiqué lorsqu'il est nécessaire de niveler des murs courbes. Mais il peut aussi aider à protéger le mur de l'eau et à améliorer l'isolation phonique. Un tel revêtement fonctionne bien dans une pièce humide, dépourvue de chauffage. Ils l'utilisent également sur les volées d'escaliers.

Il convient de garder à l'esprit que le plâtre de béton de sable est relativement lourd et peut créer une charge importante sur la base. Par conséquent, il ne convient pas pour travailler avec des blocs de béton cellulaire, du silicate de gaz, etc. La préparation de la surface est effectuée de la même manière que pour les autres travaux de plâtrage. Il est impératif d'utiliser une solution de nivellement. Il est appliqué séparément sous chaque couche.

Les recommandations de traitement sont toujours indiquées sur l'emballage du matériau de construction.

Quel que soit le degré de travail d'immobilisation en surface, il ne devrait pas y avoir :

-

traces de graisse;

-

mouler;

-

zones rouillées.

Les parois lisses doivent souvent être rainurées pour améliorer la traction. Une brique destinée au même usage est brodée sur une profondeur de 10 mm. Le dessus des briques est rayé avec des brosses en acier. Les attaches métalliques sont retirées si possible, et ce qui ne peut pas être retiré est isolé. Les substrats faibles devront être renforcés ; parfois, parallèlement à l'imprégnation et à l'application d'apprêts, ils ont même recours au renforcement.

La pulvérisation se fait avec une solution amenée à une consistance de kéfir. Cette couche n'a pas besoin d'être alignée. Il doit être surveillé afin qu'il ne se dessèche pas. En remarquant l'apparition d'un éclat mat, une masse plus épaisse doit être appliquée. Parfois, l'amorçage est effectué en deux couches; le troisième niveau peut être :

-

plâtre polymère;

-

couverture en ciment;

-

encore une fois, une solution de "kéfir" avec l'ajout de sable fin.

Sinon, ils abordent la conception de la chape. Bien entendu, il est également nécessaire de bien préparer la surface, pour éliminer les fissures et les éclats. Mais dans tous les cas, le sol nécessite une imperméabilisation. Le coulage même du béton de sable s'effectue le long des phares. Tous les versements doivent être effectués en une seule étape pour éviter de "coller".

Plus la masse est épaisse et plus il y a de couches, plus le béton de sable séchera longtemps. On pense généralement que 1 cm sèche en 6-7 jours à température ambiante. L'utilisation d'additifs peut à la fois diminuer et augmenter ce temps. Mais l'utilisation de l'isolation thermique en même temps que la chape vous fait passer plusieurs fois plus de temps.

Pour moins sécher le sol, cela se fait parfois en plusieurs étapes en couches ; les humidimètres aident à contrôler le processus.

Pour les propriétés et la portée du béton de sable, voir la vidéo ci-dessous.

Le commentaire a été envoyé avec succès.