Tout sur la densité du polyéthylène

Le polyéthylène est produit à partir d'éthylène gazeux - dans des conditions normales. Le PE a trouvé une application dans la production de plastiques et de fibres synthétiques. C'est le matériau principal des films, tuyaux et autres produits dans lesquels les métaux et le bois ne sont pas nécessaires - le polyéthylène les remplacera parfaitement.

De quoi dépend-il et qu'est-ce que cela affecte?

La densité du polyéthylène dépend de la vitesse de formation de molécules de réseau cristallin dans sa structure. Selon le mode de production, lorsque le polymère fondu, fraîchement produit à partir d'éthylène gazeux, est refroidi, les molécules de polymère s'alignent les unes par rapport aux autres dans un certain ordre. Des espaces amorphes sont formés entre les cristaux de polyéthylène formés. Avec une longueur de molécule plus courte et un degré de ramification réduit, une longueur de chaînes de ramification réduite, la cristallisation du polyéthylène est réalisée avec la plus haute qualité.

Une cristallisation élevée signifie une densité plus élevée du polyéthylène.

Quelle est la densité ?

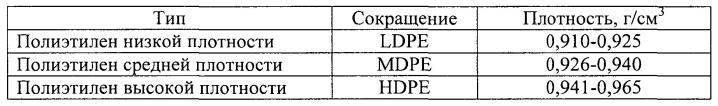

Selon le mode de production, le polyéthylène est produit en basse, moyenne et haute densité. Le second de ces matériaux n'a pas gagné en popularité - en raison de caractéristiques qui sont loin des valeurs requises.

Meugler

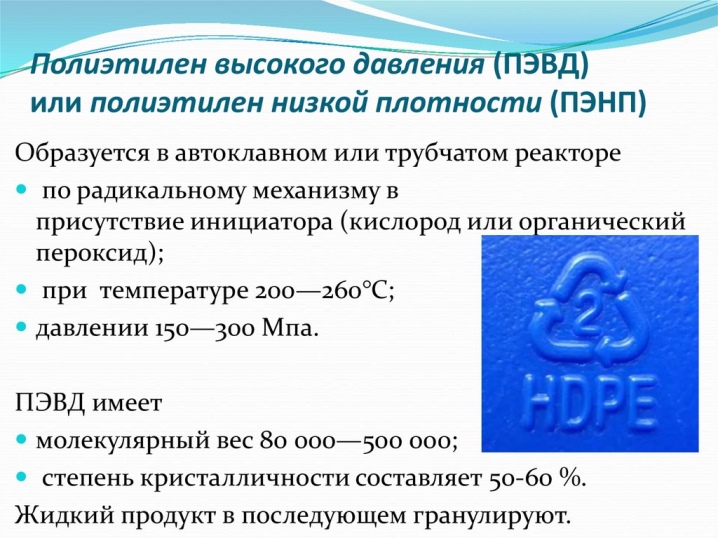

Le PE à densité réduite est une structure dont les molécules ont un grand nombre de branches latérales. La densité du matériau est de 916 ... 935 kg par m3. Un convoyeur de production utilisant l'oléfine la plus simple - l'éthylène comme matière première - nécessite une pression d'au moins mille atmosphères et une température de 100 ... 300 ° C. Son deuxième nom est PE haute pression. Manque de production - consommation d'énergie élevée pour maintenir une pression de 100 ... 300 mégapascals (1 atm. = 101325 Pa).

Haute

Le PE haute densité est un polymère avec une molécule entièrement linéaire. La densité de ce matériau atteint 960 kg/m3. Nécessite une pression inférieure d'un ordre de grandeur - 0,2 ... 100 atm., La réaction se déroule en présence de catalyseurs organométalliques.

Quel polyéthylène choisir ?

Après quelques années, ce matériau se détériore sensiblement sous l'influence de la chaleur et du rayonnement ultraviolet à l'air libre. La température de gauchissement est supérieure à 90 ° C. Dans l'eau bouillante, il se ramollit et perd sa structure, rétrécit et s'amincit aux endroits où il s'étire. Résiste au gel à soixante degrés.

Pour l'imperméabilisation, conformément à GOST 10354-82, du PE basse densité est utilisé, contenant des additifs organiques supplémentaires. Selon GOST 16338-85, le polymère haute densité utilisé pour l'imperméabilisation présente une stabilisation technologique (marquée de la lettre T dans la désignation) et ne dépasse pas un demi-millimètre d'épaisseur. Le matériau d'étanchéité est produit sous la forme d'une bande monocouche en rouleaux et (semi)manchons. L'imperméabilisant peut résister au gel jusqu'à 50 degrés et chauffer jusqu'à 60 degrés - en raison du fait qu'il est épais et dense.

Les emballages alimentaires et les bouteilles en plastique sont fabriqués à partir d'un polymère légèrement différent - le polyéthylène téréphtalate. Ils sont sans danger pour la santé humaine. La plupart des types et variétés de PE sont respectueux de l'environnement et faciles à traiter.

Le polymère lui-même brûle avec la formation de traces de cendres, répandant l'odeur de papier brûlé. Le PE non recyclable est brûlé en toute sécurité et efficacement dans un four à pyrolyse, générant beaucoup plus de chaleur que les bois tendres à moyens.

Le matériau, étant transparent, a trouvé une application en tant que plexiglas mince résistant aux impacts de coups visant à briser le verre ordinaire. Certains artisans utilisent les parois des bouteilles en plastique comme du verre transparent et dépoli. Le film et le PE à paroi épaisse ont tous deux tendance à se rayer rapidement, ce qui fait que le matériau perd rapidement sa transparence.

Le PE n'est pas détruit par les bactéries - pendant des décennies. Cela garantit que la fondation est protégée des eaux souterraines. Le béton lui-même peut, après coulage, durcir complètement en 7 à 25 jours, sans libérer l'eau disponible dans le sol qui est surséché lors d'une sécheresse.

Le commentaire a été envoyé avec succès.