Tout sur le polycarbonate

Le polycarbonate est un matériau en feuille populaire largement utilisé dans le domaine de la publicité, de la conception, de la réparation, de la construction de chalets d'été et de la production d'équipements de protection. Les avis de consommateurs reçus indiquent que les polymères de ce type sont bien justifiés par leur popularité. À propos de ce qu'ils sont et pourquoi ils sont nécessaires, en quoi les différents types diffèrent, ce qu'ils sont et quelles sont les propriétés des feuilles de polycarbonate, il vaut la peine d'apprendre plus en détail.

Ce que c'est?

Le polycarbonate de construction est un matériau polymère avec une structure transparente, une sorte de plastique. Le plus souvent, il est produit sous forme de feuilles plates, mais il peut également être présenté sous forme de produits figurés. Une large gamme de produits en est faite : phares pour voitures, tuyaux, lunettes pour casques de protection. Les polycarbonates sont représentés par tout un groupe de plastiques, à base de résines synthétiques - ils peuvent avoir des compositions différentes, mais ils ont toujours des caractéristiques communes : transparence, dureté, résistance. Ce matériau est largement utilisé. Il est utilisé dans la décoration des façades des bâtiments, dans la construction des auvents et autres structures translucides.

Le polycarbonate en feuilles a un ensemble unique de propriétés - il surpasse en résistance le verre acrylique et silicate, il est ignifuge, car il fond lorsqu'il est chauffé et ne s'enflamme pas. L'invention du polymère thermoplastique était un sous-produit de l'industrie pharmaceutique. Il a été synthétisé en 1953 par Hermann Schnell, ingénieur chez Bayer en Allemagne. Mais sa méthode était longue et coûteuse.

Des versions améliorées du polymère thermoplastique sont rapidement apparues et des versions en feuilles ont commencé à être produites en série dès les années 70 du XXe siècle.

Comment font-ils?

Tous les types de polycarbonate sont aujourd'hui produits de trois manières, chacune offrant des processus de fabrication suffisamment rentables.

- Polycondensation du phosgène et du A-bisphénol (interfacial). Elle a lieu dans des solvants organiques ou en milieu aqueux alcalin.

- Transestérification sous vide du carbonate de diphényle.

- Phosgénation en solution de pyridine A-bisphénol.

Les matières premières sont fournies aux usines dans des sacs, sous forme de granulés. Des composants stabilisants à la lumière y sont ajoutés, garantissant l'absence de l'effet de trouble qui se produisait auparavant dans ce groupe de plastiques au contact des rayons ultraviolets. Parfois, un film spécial agit à ce titre - un revêtement appliqué à la surface de la feuille.

Le processus de production a lieu dans des usines équipées d'autoclaves spéciaux, dans lesquels les matières premières sont transférées à l'état global souhaité. La principale méthode de fabrication des produits est l'extrusion, c'est elle qui détermine les tailles standard de la variété en nid d'abeille. Ils correspondent à la largeur de la bande de travail des machines. Le polycarbonate monolithique est produit par emboutissage, avec préchauffage dans un four où l'air circule.

Propriétés de base

Selon les exigences de GOST établies pour le polycarbonate, ses produits doivent présenter certaines caractéristiques. Ils sont également possédés par une cloison de douche, une serre ou un toit translucide. Pour les variétés cellulaires et monolithiques, certains paramètres peuvent différer. Cela vaut la peine de les examiner plus en détail.

- Résistance chimique. Le polycarbonate n'a pas peur du contact avec les huiles minérales et les sels, il peut résister aux effets des solutions faiblement acides. Le matériau est détruit sous l'influence des amines, de l'ammoniac, des alcalis, de l'alcool éthylique et des aldéhydes. Lors de la sélection des adhésifs et des mastics, leur compatibilité avec le polycarbonate doit être prise en compte.

- Non toxique. Le matériel et les produits fabriqués à partir de celui-ci sont autorisés à être utilisés dans le stockage de certains types de produits alimentaires.

- Transmission lumineuse. Il est d'environ 86 % pour les plaques alvéolées totalement transparentes et de 95 % pour les plaques monolithiques. Les teintés peuvent avoir des taux à partir de 30%.

- Absorption de l'eau. Elle est minime, de 0,1 à 0,2%.

- Résistance aux chocs. Il est 8 fois plus élevé que celui de l'acrylique et le verre de quartz en polycarbonate est 200 à 250 fois plus élevé dans cet indicateur. Une fois détruit, il ne reste aucun fragment tranchant ou coupant, le matériau est sans blessure.

- Durée de vie. Les fabricants le garantissent jusqu'à 10 ans ; en pratique, le matériau peut conserver ses propriétés 3 à 4 fois plus longtemps. Ce type de plastique résistant aux intempéries s'adapte facilement à une grande variété de conditions de fonctionnement.

- Conductivité thermique. Pour un nid d'abeilles, le coefficient varie de 1,75 à 3,9, selon l'épaisseur du matériau. Dans un monolithique, il est compris entre 4,1 et 5,34. Ce matériau retient mieux la chaleur que le quartz ou le plexiglas conventionnel.

- Température de fusion. Il fait +153 degrés, le matériau est traité dans une plage de +280 à +310 degrés Celsius.

- Dureté et rigidité. Le matériau a une viscosité élevée par rapport à des charges de choc de plus de 20 kJ / m2, monolithique résiste même à un coup de balle direct.

- Stabilité de la forme, de la taille. Le polycarbonate les retient lorsque les températures passent de -100 à +135 degrés Celsius.

- La sécurité incendie. Ce type de plastique est l'un des plus inoffensifs. Le matériau ne s'enflamme pas pendant la combustion, mais fond, se transforme en une masse fibreuse, se désintègre rapidement, n'émet pas de composés chimiques dangereux dans l'atmosphère. Sa classe de sécurité incendie est B1, l'une des plus élevées.

Le polycarbonate, parmi ses autres avantages, a des capacités de charge élevées et une flexibilité inaccessible au verre et à certains autres plastiques. Les structures qui en sont constituées peuvent avoir une forme complexe, résister à des charges importantes sans dommages visibles.

Applications

De nombreux modèles peuvent être réalisés en fonction de l'épaisseur de la feuille de polycarbonate. La tôle ondulée ou trapézoïdale est considérée comme une bonne alternative ou un complément à la toiture. Il est également utilisé pour la construction d'auvents, auvents, terrasses et vérandas. Les feuilles en nid d'abeilles se trouvent le plus souvent dans les serres et les serres - ici, leurs propriétés sont les plus demandées.

De plus, l'utilisation de feuilles de polycarbonate est pertinente pour les domaines suivants :

- construction d'une douche pour une résidence d'été;

- créer un abri pour la piscine;

- clôtures de terrains de sport et d'espaces publics;

- vitrage de serres, jardins d'hiver, balcons;

- fabrication de balançoires, bancs, kiosques et autres structures de jardin;

- la formation de cloisons internes dans les bureaux, les banques, d'autres institutions;

- production de structures publicitaires et d'information;

- construction de routes - comme boucliers insonorisants, pavillons d'arrêt.

Les produits en feuilles de polycarbonate peuvent avoir un aspect décoratif grâce à la découpe simple et pratique du matériau. Avec son aide, des grilles transparentes élégantes pour les fenêtres, les clôtures bouclées et les belvédères de cadrage sont fabriquées. Les feuilles lisses sont largement utilisées dans la mise à niveau des voitures, des vélos, des véhicules à moteur, elles peuvent prendre différentes formes.

Lunettes dans les casques de protection, lunettes pour les travaux de menuiserie - il est difficile de trouver une application dans laquelle le polycarbonate ne serait pas utile.

Quels sont les types et en quoi diffèrent-ils?

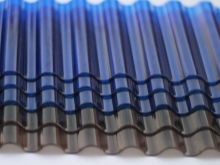

Il existe plusieurs types de feuilles de polycarbonate à la fois. Les plus rares d'entre eux sont décoratifs. Cela comprend le polycarbonate ondulé ou gaufré obtenu à partir d'un matériau monolithique. Il est produit sous forme de modules de feuilles, il a l'air très attrayant, il peut être mat, avec différents types de relief. De tels produits ont une résistance accrue, ils sont souvent utilisés dans la construction de portes et de clôtures forgées.

Certaines variétés de polycarbonate sont dites renforcées - elles ont des raidisseurs supplémentaires. Par exemple, un monolithique ondulé ou à profil trapézoïdal permet de réaliser une couverture esthétique transparente ou colorée. Il est utilisé sous forme d'inserts sur les toits avec différents types de rampes. Bien que le polycarbonate en rouleaux soit le plus souvent considéré comme une résidence d'été, ses homologues monolithiques sont très esthétiques. Il convient d'examiner plus en détail certaines des caractéristiques des principaux types.

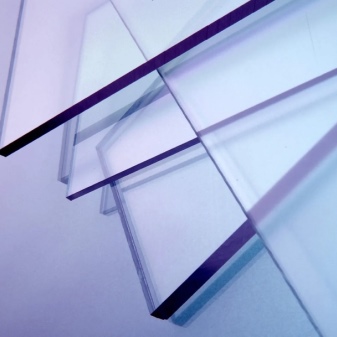

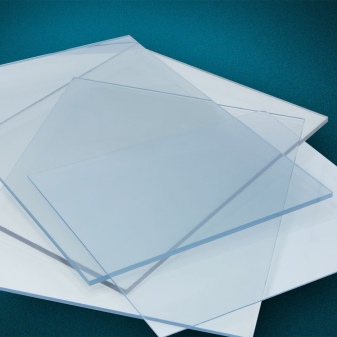

Monolithique

Extérieurement, il est similaire au silicate ou au verre acrylique, mais plus flexible, ce qui permet au matériau d'être utilisé dans des structures de rayon, des arcs. Une transparence élevée et une large gamme de couleurs rendent le polycarbonate monolithique attrayant pour une utilisation dans le vitrage des serres, des balcons et des vitrines. Les feuilles peuvent résister à des charges de choc importantes, elles peuvent être qualifiées d'anti-vandalisme.

La surface dans la conception habituelle est lisse, sans relief des deux côtés.

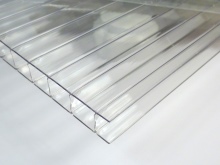

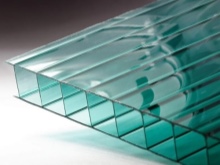

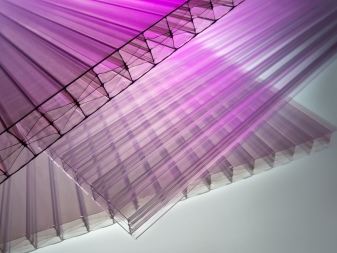

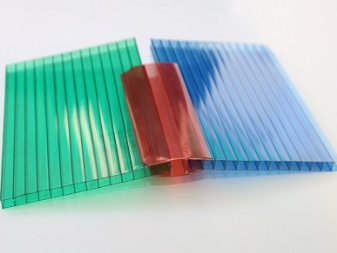

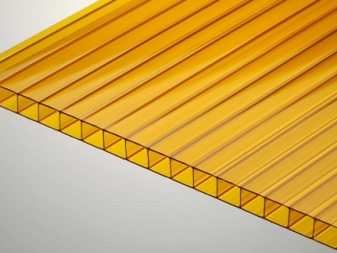

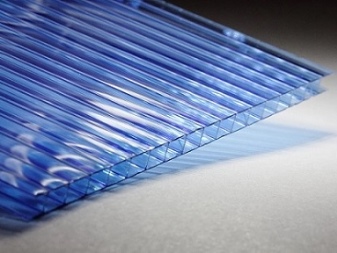

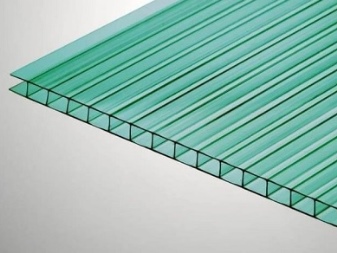

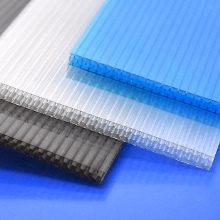

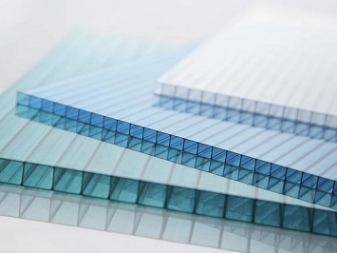

Cellulaire

La structure de ce polycarbonate utilise un nid d'abeille - une cellule creuse reliée par des cavaliers sur la longueur et la largeur. Les principales couches monolithiques sont plutôt minces, situées à l'extérieur. A l'intérieur, l'espace est divisé en cellules par des nervures de rigidification. Les feuilles d'un tel matériau ne se plient pas, mais elles ont un rayon assez grand dans la direction longitudinale. En raison de l'entrefer à l'intérieur, le polycarbonate cellulaire est très léger.

Dimensions et poids

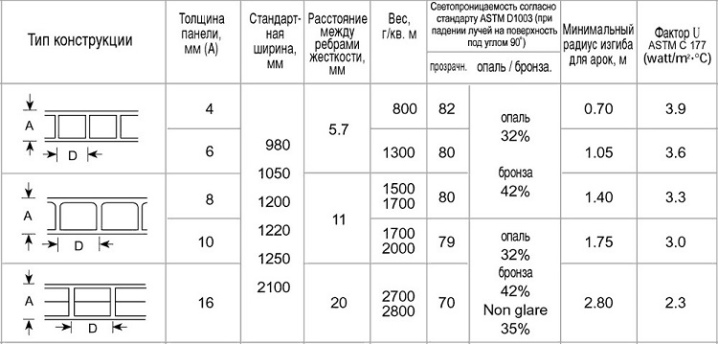

Les paramètres dimensionnels établis pour le polycarbonate de différents types sont déterminés par les exigences de GOST R 56712-2015. Selon cette norme, la largeur nominale de tous les types de panneaux est de 2100 mm, longueur - 6000 ou 12000 mm. Le polycarbonate alvéolaire le plus épais atteint 25 mm, le plus fin - 4 mm. Pour la variété monolithique, les dimensions caractéristiques des feuilles sont de 2050 × 1250 mm ou 2050 × 3050 mm, la longueur maximale peut aller jusqu'à 13 m.Dans la première variété, l'épaisseur est fixée à 1 mm, dans la seconde elle varie de 1,5 à 12 mm.

Le poids du produit est calculé pour 1 m2. Elle est déterminée individuellement en fonction de l'épaisseur de la tôle. Par exemple, pour une variété alvéolée de 4 mm, la masse de 1 m2 sera de 0,8 kg. Pour la feuille de polycarbonate monolithique, cet indicateur est plus élevé, car il n'y a pas de vide. Un panneau de 4 mm a une masse de 4,8 kg/m2, avec une épaisseur de 12 mm ce chiffre atteint 14,4 kg/m2.

Fabricants

La production de polycarbonate était autrefois le domaine exclusif des marques européennes. Aujourd'hui, des dizaines de marques sont produites en Russie, de la régionale à l'internationale. Une liste des fabricants les plus connus et une note sur la qualité de leurs produits vous permettront de naviguer dans toute la variété des options.

- Carboglass. Le polycarbonate de fabrication russe est de haute qualité. L'entreprise utilise du matériel italien.

- "Polyalt". Une entreprise de Moscou produit du polycarbonate alvéolaire conforme aux normes européennes. En termes de rapport qualité-prix, c'est l'une des meilleures options.

- SafPlast. Une marque nationale qui introduit activement ses propres innovations et développements. Le coût de production est moyen.

Parmi les marques étrangères, les leaders sont des entreprises italiennes, israéliennes et américaines. La marque est populaire en Russie Plastiques polygaloffrant à la fois un matériau cellulaire et monolithique. Le segment italien des fabricants est représenté par la société Bayerfabrication de produits sous la marque Makrolon... Il y a un large choix de couleurs et de nuances.

A noter également le constructeur britannique Brett Martin, considéré comme le leader dans sa région.

Sélection et calcul

Lorsque vous décidez quel polycarbonate il est préférable de choisir, vous devez faire attention aux principales caractéristiques d'un matériau de qualité. Il existe plusieurs indicateurs parmi les principaux critères.

- Densité. Plus il est élevé, plus le matériau est solide et durable, mais le même facteur dans les panneaux en nid d'abeille affecte sensiblement la transmission de la lumière. Pour eux, une densité de 0,52-0,82 g / cm3 est considérée comme normale, pour les monolithiques - 1,18-1,21 g / cm3.

- Le poids. Les dalles légères sont considérées comme une couverture temporaire ou saisonnière. Ils ne sont pas adaptés à une utilisation toute l'année. Si le polycarbonate alvéolaire est sensiblement plus léger que la norme, on peut supposer que le fabricant a économisé sur l'épaisseur des linteaux.

- Type de protection UV. Le vrac implique l'ajout de composants spéciaux à la composition polymère, mais conserve ses propriétés pendant pas plus de 10 ans. La protection par film fonctionne mieux, double presque la durée de vie. L'option la plus sûre est le polycarbonate rempli en vrac avec une double barrière UV.

- Rayon de courbure minimum. C'est important lors de l'installation de structures courbes. En moyenne, ce chiffre peut varier de 0,6 à 2,8 m. Si le rayon de courbure recommandé est dépassé, le panneau casse.

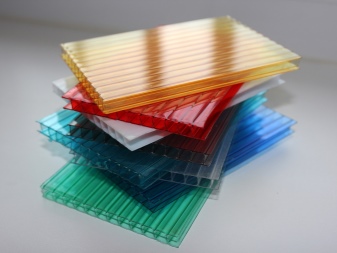

- Transmission de la lumière et couleur. Cet indicateur diffère selon les versions du matériau. Le plus élevé pour le transparent : de 90 % pour le monolithique et de 74 % pour le cellulaire. Le plus bas - en rouge et bronze, ne dépasse pas 29%. Les couleurs du segment central sont le vert, le turquoise et le bleu.

Le calcul du polycarbonate est effectué par le métrage de la zone couverte. De plus, des paramètres tels que le calcul précis des charges de résistance et de déflexion sont importants. Ces paramètres sont mieux illustrés par le tableau.

Caractéristiques du travail avec du matériel

Le polycarbonate peut être scié et coupé avec un couteau ordinaire, une scie sauteuse électrique. Les tôles monolithiques se prêtent bien à la découpe laser. Il est également possible de plier le matériau sans échauffement ni effort. Il suffit de lui donner la forme souhaitée à l'aide d'un étau et de pinces. Lors de la coupe d'un matériau solide, il est important de le poser sur une surface plane et plane. Après la découpe, il est préférable de coller les bords avec du ruban aluminium pour fermer les extrémités.

Les variétés cellulaires après la coupe ont également besoin d'une isolation des bords. Pour eux, des rubans adhésifs imperméables spéciaux sont produits. Cela garantit l'étanchéité nécessaire, protège contre la pénétration de saleté et de poussière dans les cellules. Le polycarbonate transparent peut être peint pour améliorer encore ses propriétés protectrices. C'est juste que les feuilles sont contre-indiquées au contact de nombreux produits chimiques.

La peinture doit être à base d'eau. Il est préférable de choisir des options acryliques, inodores, à séchage rapide et bien posées en surface sans préparation préalable.

Conseils de stockage et d'expédition

Le besoin de transporter du polycarbonate seul dans une voiture se pose pour de nombreux résidents d'été. Nous parlons principalement du type de matériau en nid d'abeille utilisé dans l'agencement des serres. Le transport dans des véhicules légers pour le polycarbonate monolithique est assuré uniquement sous forme découpée ou avec des feuilles de petites dimensions, exclusivement horizontalement.

Lors du transport d'une option cellulaire, certaines règles doivent être respectées :

- transporter le matériau sous une forme roulée;

- le sol de la voiture doit être plat ;

- la saillie au-delà des dimensions du corps d'une épaisseur de 10 à 16 mm ne peut dépasser 0,8 à 1 m;

- il faut prendre en compte le rayon de courbure des panneaux ;

- utiliser des ceintures de sécurité ou tout autre gréement.

Si nécessaire, le polycarbonate peut être stocké à la maison. Mais ici aussi, certaines recommandations doivent être suivies. Le matériau ne doit pas être enroulé trop longtemps. Pendant le stockage, respectez le diamètre recommandé par le fabricant pour éviter la déformation ou la fissuration du polycarbonate.

Ne marchez pas et ne marchez pas sur la surface des feuilles de calcul. Ceci est particulièrement important pour le polycarbonate cellulaire, dont la structure des cellules peut être violée.Pendant le stockage, il est également extrêmement important de s'assurer qu'il n'y a pas de contact direct avec la lumière du soleil du côté qui n'est pas protégé par le film. Si le chauffage se produit constamment, il est préférable de retirer l'emballage de protection au préalable, sinon il risque de coller à la surface du revêtement.

Alternatives

Le polycarbonate est disponible sur le marché dans une large gamme, mais il a aussi des alternatives. Parmi les matériaux pouvant remplacer ce plastique, plusieurs types peuvent être distingués.

- Acrylique. Le matériau transparent est produit en feuilles, sa résistance est bien inférieure au polycarbonate, mais en général, il est assez demandé. Il est également connu sous le nom de plexiglas, polyméthacrylate de méthyle, plexiglas.

- PVC. Les fabricants modernes de tels plastiques produisent des panneaux transparents moulés avec un faible poids et une structure profilée.

- Feuille PET. Le polyéthylène téréphtalate est plus léger que le polycarbonate et le verre, résiste aux chocs, se plie bien et transmet jusqu'à 95% du flux lumineux.

- Verre au silicate/quartz. Un matériau fragile, mais avec la plus grande translucidité. Il conduit la chaleur pire, a une faible résistance aux chocs.

Malgré la disponibilité d'alternatives, le polycarbonate est de loin supérieur en termes de performances aux autres plastiques. C'est pourquoi il est choisi pour une utilisation dans une grande variété de domaines d'activité.

Revue Vue d'ensemble

Selon la majorité des utilisateurs de structures en polycarbonate, ce matériau est à la hauteur des attentes. Les variétés monolithiques ne sont pas aussi courantes que les variétés en nid d'abeille. Ils sont plus couramment utilisés par les agences de publicité et les architectes d'intérieur. Ici, les variétés colorées sont particulièrement appréciées, installées en cloisons, en paravents suspendus. On note que le matériau se prête bien à la découpe et au fraisage, il est facile d'en faire un élément décoratif original à l'intérieur. Le polycarbonate cellulaire est bien connu comme base de serre.

Il est à noter que les matériaux produits conformément à GOST répondent vraiment au niveau de fiabilité attendu, conservent leur résistance et leur esthétique pendant longtemps. Ils sont faciles à assembler par vous-même. Beaucoup de gens achètent du polycarbonate cellulaire pour la construction d'enclos à volailles, d'abris d'auto. Dans certains cas, il y a des plaintes sérieuses concernant la qualité des produits. Le polycarbonate cellulaire, en raison de sa disponibilité et de sa popularité, est souvent falsifié, produit non selon les normes. De ce fait, il s'avère trop fragile, peu adapté à un fonctionnement à basse température. Un produit de mauvaise qualité devient souvent trouble au cours de la première année suivant l'achat.

Pour plus d'informations sur la manière de fixer correctement le polycarbonate aux tuyaux profilés, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.