Garages à panneaux sandwich : avantages et inconvénients

Le garage métallique préfabriqué, autrefois au goût du jour, est désormais une relique du passé. Aujourd'hui, les technologies de pointe pour la construction de structures de garage et les matériaux de construction innovants permettent de construire une boîte automatique solide, durable, esthétique et abordable qui répond aux exigences modernes de qualité et de sécurité. L'un de ces matériaux sont les panneaux sandwich en mousse de polyuréthane, prêts à construire en combinaison avec des propriétés de haute performance, ce qui explique l'intérêt soutenu des acteurs du marché de la construction commerciale et individuelle pour eux.

Parmi les options de conception existantes, un garage fait de ce matériau moderne multicouche, assemblé selon un principe modulaire, est considéré comme une solution beaucoup plus rentable qu'un bâtiment traditionnel en blocs ou en briques. Il est relativement facile à installer, il n'est pas nécessaire d'isoler ou de couper en plus à l'intérieur et à l'extérieur. Dans notre article, nous découvrirons les aspects positifs et négatifs d'une boîte de garage sandwich, nous attarderons sur les opérations technologiques nécessaires à son assemblage et partagerons les conseils utiles d'artisans expérimentés.

Particularités

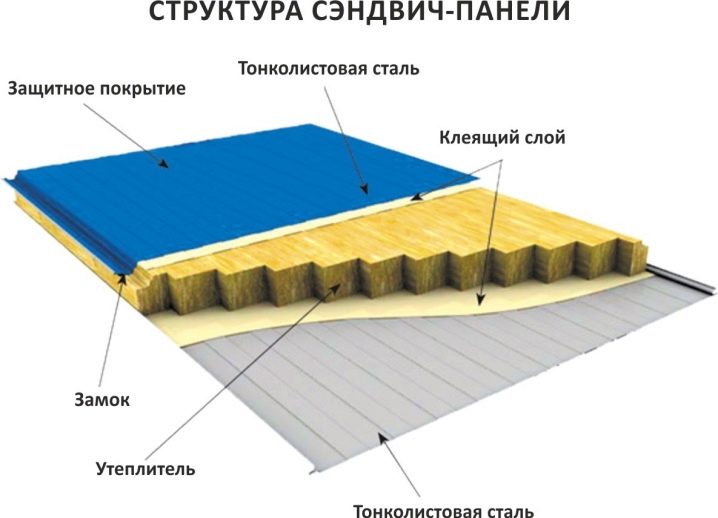

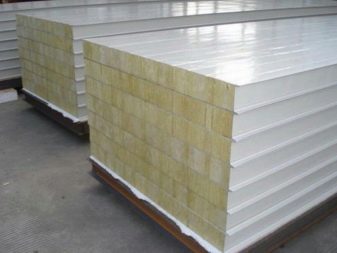

Les panneaux sandwich doivent leur nom d'origine à une structure particulière à trois couches qui évoque des associations avec la variété américaine de sandwich multicouche - un sandwich.

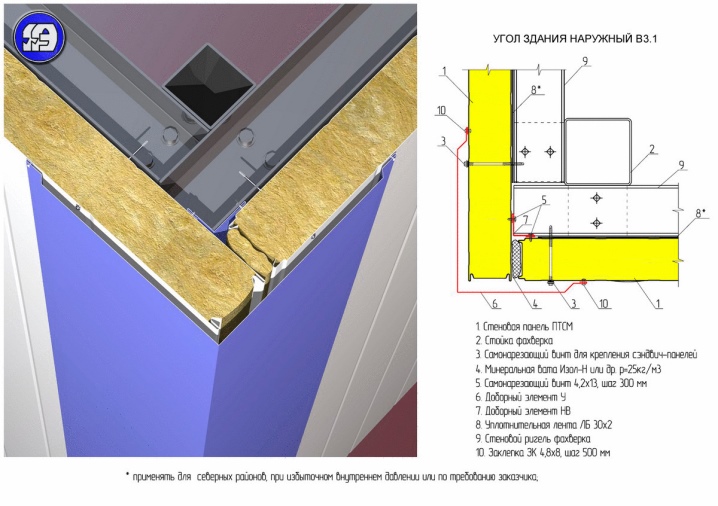

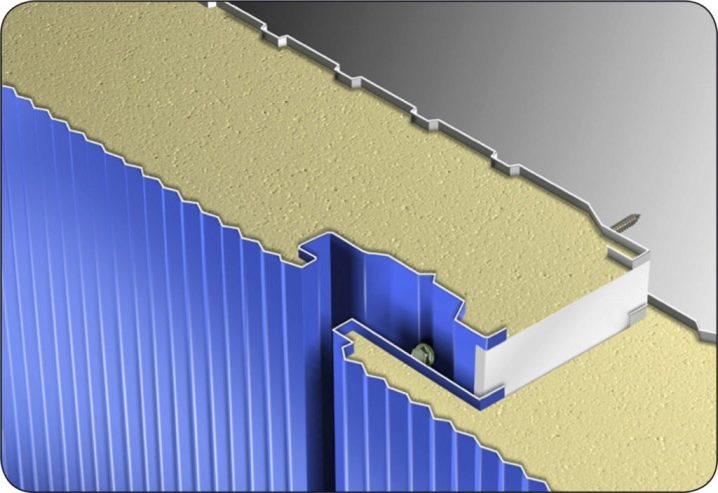

La solution constructive la plus courante pour un matériau de construction modulaire est présentée :

- Deux tôles profilées en acier peint ou galvanisé qui assurent des fonctions de renforcement et de protection.

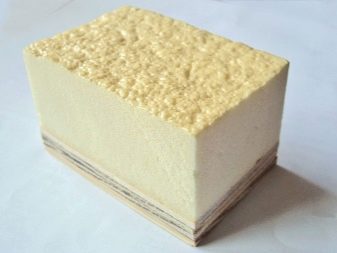

- Le noyau est une couche calorifuge de laine minérale, de fibre de verre, de mousse de polyuréthane, de mousse de polystyrène expansé auto-extinguible contenant des retardateurs de flamme ou de mousse de polyisocyanurate.

Dans certains cas, la peau extérieure est séparée de la couche d'isolation thermique par un film spécial, caractérisé par une structure membranaire et une perméabilité interne unilatérale. Il protège l'isolation des facteurs externes et empêche l'accumulation de condensation au printemps et en été.

Pour la production de panneaux sandwich, les couches répertoriées sont collées les unes aux autres sur des équipements de presse de haute précision dans des conditions de température normales ou élevées. Le résultat est un outil supérieur avec un large éventail d'applications dans la construction et la décoration.

Chauffages

Tous les garages préfabriqués en panneaux sandwich sont des objets à risque d'incendie accru. Pour cette raison, lors de leur achat, il est si important de s'intéresser au type d'isolant utilisé. La laine minérale est considérée comme le meilleur type d'isolation. Il est durable, résistant au feu et respectueux de l'environnement, car même dans des conditions de température élevée, il exclut la libération de toxines nocives pour l'environnement et dangereuses pour la santé humaine.

La durée de vie de la mousse de polyuréthane et de polystyrène est plus courte que celle de la laine minérale. Leur conformité aux règles de sécurité incendie est due à l'utilisation de matières premières dans la production avec l'ajout d'imprégnations ignifuges, qui contribuent à l'auto-extinction du matériau isolant. Mais l'isolation polymère a une excellente imperméabilité, presque 100 %. Alors que la laine minérale hygroscopique doit être bien protégée de l'humidité.Sachez que les polymères libèrent des toxines lorsqu'ils brûlent.

Quant à la mousse de polyisocyanurate, cet isolant thermique innovant possède tous les avantages de la fibre de basalte (laine minérale) et des charges polymères, mais il n'en a pas les inconvénients. Vous devrez payer 1,5 fois plus pour l'achat de tels panneaux.

Revêtement extérieur

La couverture des "sandwichs" est complètement différente.

Le revêtement est composé des matériaux suivants :

- Plastique de construction décoratif ignifuge "Manminita".

- Panneau de fibres ignifuge.

- Tôles minces d'acier galvanisé avec un revêtement polymère protecteur de finition. \

- Bandes d'acier galvanisé.

- Feuilles d'aluminium.

- Contreplaqué résistant à l'humidité.

- Tôles alliées.

Les panneaux en acier ou en aluminium, dont les parois métalliques sont galvanisées ou traitées avec des polymères protecteurs: polyester, plastisol, polydifluorionate, pural (Pural), sont en forte demande stable. Grâce à de tels revêtements, les panneaux ne craignent pas les dommages mécaniques, la corrosion, les produits chimiques agressifs ou le laminage du matériau en feuille.

Des sandwichs garnis de panneaux à copeaux orientés (OSP) sont utilisés pour la construction de cadres. Il faut garder à l'esprit que leur garage aura besoin d'un revêtement ou d'une finition avec une sorte de doublure.

Champ d'application

Conformément au but des panneaux sandwich sont:

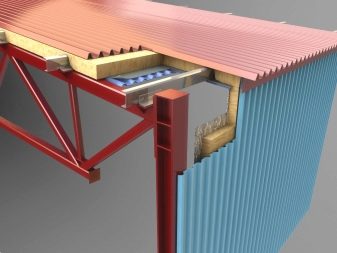

- Toiture, à partir de laquelle les toits isolés sont assemblés. Leur face extérieure est constituée d'un profil en relief, ce qui permet d'organiser un drain. Pour la connexion, des attaches de verrouillage sont utilisées.

- Mur - ils forment des murs dans le cadre de support. La fixation des dalles adjacentes les unes aux autres est réalisée au moyen d'une connexion à rainure et languette, ce qui permet d'assembler rapidement la "boîte".

Ceux qui ont le temps et les compétences de construction nécessaires sont tout à fait capables de faire face à l'auto-construction d'une boîte automatique à partir de panneaux sandwich. Tout le monde devrait envisager d'acheter un kit de construction de garage prêt à l'emploi pour un assemblage clé en main auprès d'un fabricant fiable.

Concevoir

L'utilisation d'un ensemble prêt à l'emploi de panneaux isolés, de cadres métalliques, de fixations et d'éléments supplémentaires pour la construction d'un garage-concepteur préfabriqué préfabriqué est la solution la plus simple et la plus rentable. En effet, lors du montage, il suffit de se laisser guider par le schéma et de suivre les préconisations du constructeur, et de ne pas perdre de temps à concevoir une boite, acheter du métal, des éléments de coupe et de réglage.

Toutes sortes de garages modulaires sont sur le marché aujourd'hui, différant par la configuration, le nombre de places de stationnement, la taille du bâtiment lui-même et l'entrée, le type de toit - à une ou deux pentes. La conception standard peut être complétée par une base renforcée, des portails isolés, des portes, des fenêtres à double vitrage.

Malgré le fait qu'une boîte automatique pliable ne soit pas une structure de capital, elle possède les caractéristiques fonctionnelles d'une structure de stockage de véhicule conventionnelle. La structure mobile dispose de toutes les communications et systèmes nécessaires, grâce auxquels le véhicule peut être entièrement entretenu. Le principal avantage d'une boîte préfabriquée garnie de sandwichs est la possibilité de montage, de démontage et de transport réutilisables, ce qui n'affecte pas ses qualités de fonctionnement et son aspect.

Avantages et inconvénients

Tout matériau de construction moderne a à la fois des forces et des faiblesses. Les panneaux sandwich ne font pas exception.

Avantages :

- La grande vitesse de construction, qui permet de réduire son temps de 10 fois ou plus - cela est clairement démontré par les boîtes automatiques modulaires préfabriquées.

- Possibilité de pose tout temps de sandwichs en mousse polyuréthane, excluant l'accumulation d'humidité et résistant aux températures négatives.

- Transport sans problème et coûts de transport réduits des matériaux de construction, car les panneaux se distinguent non seulement par leur résistance, mais également par leur poids relativement faible.

- Charge de base réduite de 100 fois ou plus. Pour cette raison, il n'est pas nécessaire d'examiner le sol avant la construction et vous pouvez économiser sur la construction d'une structure de support en capital.

- Éliminez le besoin de finition supplémentaire, car les planches sont un produit d'usine, complètement prêt à l'emploi. Les sandwichs de façade présentent une surface parfaite qui n'a tout simplement pas besoin de finitions intérieures et extérieures.

- Hygiène : résistance aux dommages causés par les champignons ou les moisissures, grâce à quoi ils sont utilisés pour la construction d'objets de l'industrie alimentaire et de la restauration collective.

- Les faibles taux d'absorption d'humidité, même dans des conditions de fuite au niveau des joints des panneaux entre eux, ne dépasseront pas 3%.

Séparément, il faut dire les excellentes propriétés d'isolation thermique de ce matériau. L'âme en laine de basalte, compte tenu de l'épaisseur du sandwich de 15 cm, offre la même isolation thermique qu'un mur de brique ordinaire de 90 cm d'épaisseur, ce qui permet de réduire le coût de chauffage du bâtiment lors de son utilisation opérationnelle.

Dans les revues, les utilisateurs de box de garage préfabriqués constatent souvent que le stockage d'une voiture dans un garage chaud et surtout sec, où l'humidité minimale est maintenue grâce à un système de ventilation bien pensé, prolonge la durée de vie des pièces et des ensembles. Et il est bien plus confortable d'entretenir ou de réparer le « cheval de fer » dans un box chaud que dans une chambre froide.

Les inconvénients incluent :

- Durée de vie courte - environ 45-50 ans. Bien que, selon les assurances des fabricants, l'acier galvanisé utilisé comme coque de panneaux sandwich présente des propriétés physiques et techniques élevées. De plus, la protection de la coque elle-même est assurée par un apprêt associé à un revêtement anti-corrosion et polymère. C'est à vous de décider si cela vaut la peine de s'y fier.

- L'impossibilité d'installer des étagères à charnières surdimensionnées ou d'autres structures de meubles lourdes sur les murs.

- La nécessité de contrôler l'état des pièces de verrouillage des sandwichs lors de la pose à basse température.

- Manque de "résistance au vandalisme", comme dans les structures en béton armé ou les bâtiments en briques, il existe donc un risque de rupture ou de dommages mécaniques de surface - éclats, rayures.

- L'utilisation de panneaux en fibres de basalte nécessite nécessairement une bonne ventilation. Contrairement aux matériaux homogènes, les sandwichs en laine minérale ont la pire capacité d'isolation thermique.

- La probabilité d'un courant d'air dû à des fissures dans les zones de jonction des panneaux adjacents en cas de violation du schéma de montage et de gel des joints de la structure par temps glacial.

- Un coût de construction assez élevé, mais comme acheter le même béton, la même brique ou le même bois de construction de haute qualité coûte plus cher que les sandwichs, tout cela est relatif.

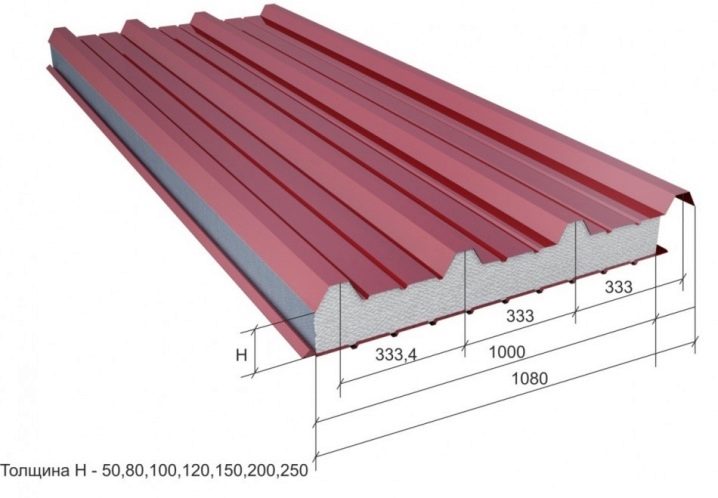

Comment calculer?

Lors de l'élaboration d'un projet de boîte automatique et du choix de la taille d'une future structure, il est pratique de partir des tailles typiques des sandwichs, afin de ne pas couper à nouveau le matériau lors du processus d'installation. Leur longueur varie entre 2 et 12 m, la largeur de travail minimale est de 0,5 m et la largeur maximale de 1,2 m.L'épaisseur du produit est choisie en fonction des conditions climatiques locales.

Une voiture moyenne est placée dans une autobox mesurant 4x6x3 m (largeur * longueur * hauteur) et avec un portail mesurant 3x2,25 m. , taille 1160x6500 (largeur de travail * longueur) et une superficie de 7,54 m2.

Pour calculer l'aire des surfaces verticales, utilisez la formule :

Murs S = 2 (4 + 6) x 3 - (3 x 2,25) = 53,25 m2

Pour calculer la quantité de matière requise :

m = S murs ÷ S d'un sandwich = 53,25 ÷ 7,54 = 7,06 m2

Autrement dit, vous avez besoin de 7 panneaux.

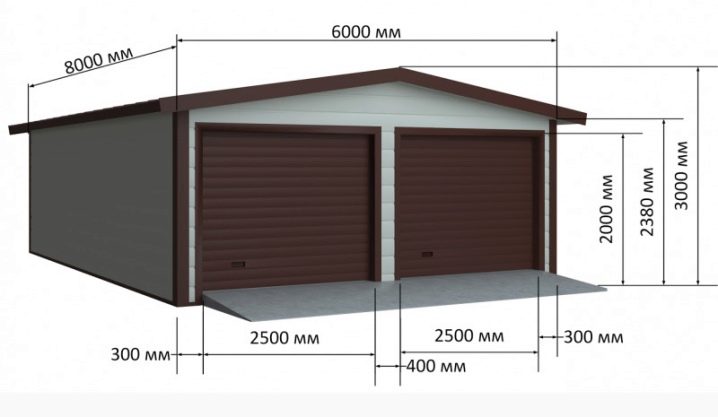

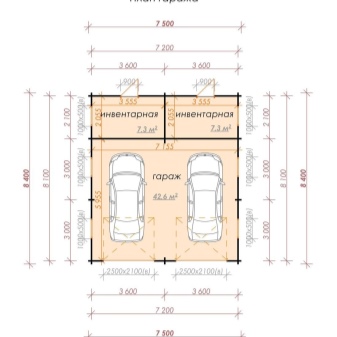

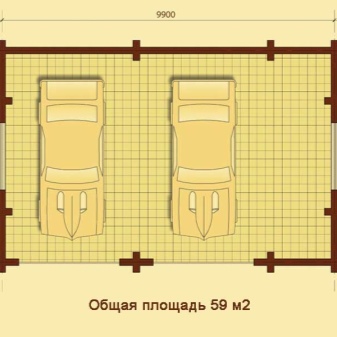

Construire un garage pour deux voitures sur le principe « beaucoup n'est pas peu » est faux.L'espace vide indique un gaspillage d'argent. Une approche compétente de la construction implique une définition claire de la taille optimale d'une boîte pour 2 voitures avec leur inclusion ultérieure dans le projet et une estimation des dépenses.

Lors de la construction d'un garage double, il est supposé qu'un espace de stationnement conformément aux codes du bâtiment a les dimensions globales minimales :

- Largeur - 2,3 mètres.

- La longueur est de 5,5 m.

- Hauteur - 2,2 m (en tenant compte de la hauteur du véhicule).

La principale ligne directrice lors du calcul de toutes les tailles d'une boîte de garage est les dimensions des véhicules qui doivent y être stockés.

Il faut noter que :

- Il est nécessaire de laisser 60-80 cm entre les parois latérales du coffre et les portes de la voiture, afin que vous puissiez quitter librement la voiture sans heurter ou rayer les portes.

- Tout aménagement de garage suppose un espace entre le véhicule d'une largeur égale à la largeur jusqu'à l'extrémité de la porte de voiture ouverte avec une marge de 15 à 20 cm. De l'avis des propriétaires de voitures expérimentés, il est plus pratique de placer les véhicules à un distance de 90 cm les unes des autres, ce qui vous permet d'ouvrir calmement les portes sans craindre pour leur intégrité.

- L'avant et l'arrière de la voiture ont également besoin d'un espace de passage, ce qui permet de déplacer l'utilisateur vers n'importe quel point de la boîte automatique, sans mettre de vêtements sur la voiture ou sur les murs. Cette condition est satisfaite par un passage de 50-60 cm.

Pour calculer la hauteur du bâtiment pour un emplacement pratique à l'intérieur, ajoutez 50 cm à la hauteur humaine moyenne - 175 cm. La largeur de la porte est déterminée en fonction de la largeur du véhicule plus 0,8 m (0,4 m chacun à droite et gauche).

Guidé par ces dimensions, un calcul précis de la taille de la boîte pour 2 voitures est effectué, puis, à l'aide de la formule ci-dessus, la quantité requise de matériau de construction est calculée. Le calcul de la taille d'un grand garage tel qu'un mini-hangar pour 3 ou 4 voitures s'effectue de manière similaire.

Voici les dimensions des box modulaires préfabriqués avec un nombre différent de places de parking et la même dimension de portail 3x2,25 m.

Dimensions:

- Garage double - 8x6x3 m.

- Garage quadruple avec deux portails - 8x10x3 m.

- Garage quadruple avec deux entrées - 8x10x5 m.

L'un des avantages de construire soi-même son garage est le choix de n'importe quelle taille de bâtiment, en tenant compte de ses propres besoins. Il peut s'agir d'un garage spacieux avec des dimensions de 6x12 m avec des fonctionnalités étendues, où vous pouvez non seulement stocker deux voitures, mais utiliser une partie des locaux comme mini-atelier ou atelier de réparation. Dans ce cas, le projet d'une boîte typique est pris comme base et ses dimensions sont augmentées, en fonction de la tâche à accomplir. La hauteur du bâtiment du côté de l'entrée est de 3,6 m et de l'arrière de 2,2 m.

Une autre solution pratique et rentable est un garage box à deux étages., par exemple, mesurant 5x4x6 m. De nombreux automobilistes aiment passer la plupart de leur temps libre dans le garage, y inviter des amis et même y passer la nuit. Un deuxième étage spacieux est le meilleur pour un tel passe-temps, où vous pouvez équiper un salon d'un cinéma maison, une salle de billard, etc. Si vous le souhaitez, vous pouvez faire une extension où se trouveront une cabine de douche et une salle de bain.

Préparation du chantier

Pour installer un garage en panneaux sandwich, une fondation solide n'est pas nécessaire, ce qui évite automatiquement au propriétaire de creuser une fosse et de dépenser de l'argent pour l'achat de centres de mélange de béton. Si la construction est prévue dans la maison de campagne ou dans la région, alors à l'endroit choisi, vous devez enlever toute végétation, enlever le gazon et niveler le sol. Pour l'installation de l'autobox, un remplissage de gravier ou une zone bétonnée sera nécessaire.

Comment construire?

Quiconque comprend la conception et la technologie du travail des métaux sera en mesure de construire une boîte de garage, doublée de panneaux sandwich, ce qui n'est pas très inférieur aux solutions toutes faites.Dans le cas d'une construction à faire soi-même, un développement de projet détaillé et la création d'un dessin d'une boîte automatique seront requis. La structure se compose d'un cadre, pour la fabrication duquel un profilé en acier est utilisé (angles à semelles égales, laminé à chaud 75x75, barre de canal 140x60), bétonné dans la fondation.

Si les plans incluent le démontage de la boîte, ils se passent de bétonner les crémaillères de la partie cadre dans la fondation et relient les sandwichs avec des attaches filetées au lieu de celles soudées. Lors de l'assemblage des montants préfabriqués à la base à l'aide de plaques de support, ils sont vissés sur des goujons d'ancrage (diamètre de filetage de boulon de 14 à 16 mm), bétonnés à une profondeur de 50 à 80 cm. L'avantage de cette solution est un détachement facile du panneau avec démontage ultérieur du cadre.

Si vous envisagez d'attacher un garage à une maison, vous devez respecter certaines règles et respecter un certain nombre d'exigences :

- Le plus important est d'obtenir l'autorisation officielle de l'autorité compétente. Étant donné que les informations sur l'immobilier sont contenues dans Rosreestr, vous devez savoir que les transformations illégales d'un objet résidentiel excluent par la suite la possibilité d'effectuer des transactions avec un tel bien.

- Positionnez l'extension de garage à droite ou à gauche du bâtiment principal.

- Il n'est pas souhaitable de construire une extension sur une fondation moins profonde qu'à la base d'un immeuble résidentiel. Si le sol gonfle, cela provoquera une déformation notable des deux bâtiments.

- Idéalement, la construction du garage et de la maison se fait en même temps. Les avantages de cette solution sont la structure de support souterraine générale, ainsi que le retrait du béton et le tassement du sol.

- Il est recommandé d'équiper l'autobox de deux sorties : une qui communique directement avec la maison, la seconde mène à la rue.

- Le mur mitoyen doit être isolé avec un matériau incombustible, car l'extension est un objet de risque d'incendie accru. Pour la même raison, le coffret doit être équipé d'une alarme incendie.

Fondation

Avant d'effectuer des travaux d'excavation, vous devez effectuer un balisage du site pour la construction. Le moyen le plus simple de résoudre ce problème est d'utiliser des piquets, approfondis dans le sol et de la ficelle. Le cordon tendu crée une ligne droite. Voyons comment installer la base de la bande.

Séquence de travail :

- Creuser une tranchée. Un fossé d'une profondeur de 0,4 m et d'une largeur de 0,4 m est creusé le long du périmètre du site et au centre du futur bâtiment.Dans des conditions de sol instable, la profondeur de la fondation est augmentée au moyen de pieux vissés ou une base à bandes colonnaires.

- Création d'un coussin de sable et gravier. Tout d'abord, le sable humide est remblayé et compacté de manière à obtenir une couche uniforme de 10 à 15 cm d'épaisseur, puis la couche sableuse est recouverte de gravier d'une épaisseur similaire. Lorsque le sol gelé gonfle, le coussin agit comme un amortisseur, neutralisant les effets déformants sur la base en béton.

- Fabrication de coffrage. À ces fins, de petits boucliers de 15 à 20 cm de large sont martelés à partir des planches bordées.À l'aide d'entretoises, de butées et de pentes, des coffrages sont installés le long des bords du fossé.

- Organisation de l'isolement. Pour ce faire, utilisez du polyéthylène dense ou un matériau de toiture. Le matériau isolant est étalé au fond du fossé, recouvrant complètement les murs et le coffrage de l'intérieur.

- Renforcement de la base. Une structure volumétrique est constituée de tiges d'armature, constituées de quatre tiges reliées les unes aux autres. Les poteaux de fondation sont également renforcés avec des armatures. Les éléments de connexion sont fabriqués à partir de fragments de renforcement, en les soudant ou en les fixant avec du fil.

- Pose de structures métalliques. L'installation correcte d'une structure métallique dans une tranchée signifie la placer sur une petite élévation, qui est construite à partir de fragments de brique ou d'un autre matériau approprié, et non au fond du fossé.

- Coulage du béton.Le coulage de la solution de béton s'accompagne de la formation de bulles d'air, qui doivent être éliminées en baïonnant le mélange non durci avec un objet uniforme - une tige, une tige, un bâton.

À la fin, le fond de teint liquide est nivelé le long du bord supérieur et laissé pendant 24 heures. Après une journée, la base est recouverte d'une pellicule de plastique. Pendant la saison printemps-été, il faut 3 à 4 semaines pour que le mélange de béton durcisse, tandis que dans des conditions de basses températures, cela prend jusqu'à un mois et demi.

Vous pouvez également faire une fondation en dalle.

Procédure:

- Creusez une fosse de 0,3 m.

- Niveler le sol, tasser la base.

- Le sable est versé en une couche uniforme, puis une couche de gravier est formée. L'épaisseur des deux couches est de 0,1 m.

- Le coffrage est fait et installé.

- La fosse est recouverte d'une pellicule plastique avec une marge suffisante sur les murs.

- Une paire de caillebotis métalliques est constituée d'un renfort avec une taille de maille de 15x15.

- Placez les grilles dans la fosse sur les briques. Les grilles sont également séparées les unes des autres par des briques en damier.

- Le béton est coulé. Pour un versement uniforme, un manchon est utilisé à travers lequel la solution est introduite.

- Le béton non durci est répandu. Après 24 heures, couvrir de papier d'aluminium.

Pour assurer un durcissement uniforme, la base est humidifiée pendant une semaine. D'autres travaux de construction peuvent être lancés après 3 ou 4 semaines.

Structure du cadre

Il faut dire que non seulement le métal, mais aussi le bois convient à la fabrication du cadre. La charpente en bois est constituée de 100 à 100 poutres.Le bois nécessite un traitement préalable avec une composition antiseptique et antifongique. Pour fixer et connecter les barres, utilisez des patins et des coins métalliques.

La construction d'une charpente métallique, comme déjà mentionné, implique l'utilisation d'un profilé en acier. Vous pouvez utiliser des coins ou un tuyau rectangulaire. Les éléments structurels sont soudés ou boulonnés ensemble. Vous aurez également besoin de plusieurs profilés en U galvanisés, pour la fixation ou la connexion des rivets ou des vis autotaraudeuses utilisés.

Avant d'installer les supports à cadre métallique, la fondation est recouverte de deux couches de matériau de toiture pour créer une imperméabilisation. La fixation à la base du pied de plinthe est réalisée au moyen d'ancrages et de chevilles pour travailler avec des matériaux durs. Un équilibrage soigneux de la base le long de l'axe vertical et horizontal est la clé pour obtenir la géométrie correcte de toute la partie du cadre.

L'installation des crémaillères s'effectue depuis le coin. L'installation de racks intermédiaires avec un linteau horizontal est effectuée à intervalles réguliers de 0,5 à 0,8 m.En général, les racks en structures métalliques peuvent être placés à une distance maximale de 3 m.

Chaque mur est assemblé sur une base plate., puis il suffit de soulever les éléments assemblés pour les fixer dans les angles de la charpente métallique et du sous-sol de la structure du garage. La charpente est assemblée et installée de la même manière. Lorsque la structure est assemblée, vous devez vous assurer de l'intégrité, de la résistance et de la fiabilité de l'assemblage. Ensuite, vous pouvez commencer à installer les panneaux sandwich.

L'assemblage final

Avant de faire face à la structure, la fondation est recouverte d'un matériau isolant en plastique pour exclure la possibilité que les bords des dalles touchent la base.

L'installation verticale des panneaux s'effectue en les fixant aux profilés supérieur et inférieur à l'aide de vis autotaraudeuses. Les sandwichs sont fixés avec des vis autotaraudeuses spéciales, qui ont un joint à côté de la rondelle de presse. Ils sont vissés clairement à angle droit pour éviter la formation d'interstices qui permettent un accès direct de l'humidité à l'isolation des panneaux. Pour renforcer davantage les dalles et créer une couche d'étanchéité fiable, les joints, comme les joints de verrouillage, sont traités avec un scellant.

Les panneaux sandwich commencent à être montés à partir des coins du cadre métallique. La première plaque sert de guide aux panneaux voisins, en la nivelant toujours.L'utilisation d'une pince facilite la tâche de niveler les dalles et accélère le processus de fabrication des murs. Les coutures d'angle sont fermées avec des éléments en acier spécial. Lorsque toutes les plaques sont installées, elles procèdent aux travaux d'isolation et d'isolation. L'installation de bandes est réalisée au niveau des joints de sandwichs et d'une bande de protection contre l'humidité (reflux de sous-sol) à la jonction du sous-sol et des murs.

L'habillage des panneaux de toit de l'autobox implique la création d'un porte-à-faux dépassant du toit de 30 cm maximum, nécessaire à la pose de gouttières. Pour masquer les fissures ou les interstices, des éléments profilés spéciaux sont utilisés.

Astuces utiles

Conseils pour travailler avec des panneaux sandwich :

- Les vis autotaraudeuses doivent être vissées dans les parties saillantes des profilés de bardage, et non dans les endroits des "dépressions". La distance optimale entre les attaches est jusqu'à 30 cm.

- Il est nécessaire de serrer les vis avec une force telle qu'elle n'obtienne qu'une légère déformation de la rondelle en silicone. Vous ne pouvez pas l'enfoncer dans son ensemble, car cela prive la structure de ses propriétés "respiratoires". Pour la même raison, au niveau des joints des sandwichs, il est nécessaire d'avoir des écarts thermiques minimaux.

- Le film protecteur est retiré des planches à la fin de toutes les activités de construction. Si vous négligez cela, cela provoquera tôt ou tard la formation d'humidité.

- L'utilisation d'une échelle ou d'un autre objet pour soutenir les panneaux pendant l'installation augmente le risque d'endommager des matériaux coûteux. La violation de l'intégrité du revêtement polymère qui protège la partie métallique extérieure du sandwich réduit la résistance à la corrosion du métal, qui peut rouiller.

- Les artisans expérimentés, qui s'occupent des panneaux sandwich depuis plusieurs années, recommandent d'utiliser une scie sauteuse avec une lame spéciale pour les couper. La qualité de la coupe effectuée par le broyeur sera moindre.

Vous pouvez regarder l'installation d'un garage à partir de panneaux sandwich dans la vidéo suivante.

Le commentaire a été envoyé avec succès.