Vue d'ensemble des machines à aléser et de leur fonctionnement

Lors de la production de divers produits, il est très important d'observer l'exactitude et l'exactitude. Pour cela, il existe des machines qui permettent de faire ce qu'une personne ne peut pas faire. Lors de la création d'ébauches, une attention particulière doit être accordée aux aspects et éléments les plus divers du produit. Pour cela, des machines à aléser sont utilisées, représentées par de nombreux modèles sur le marché actuel des équipements.

Appareil et principe de fonctionnement

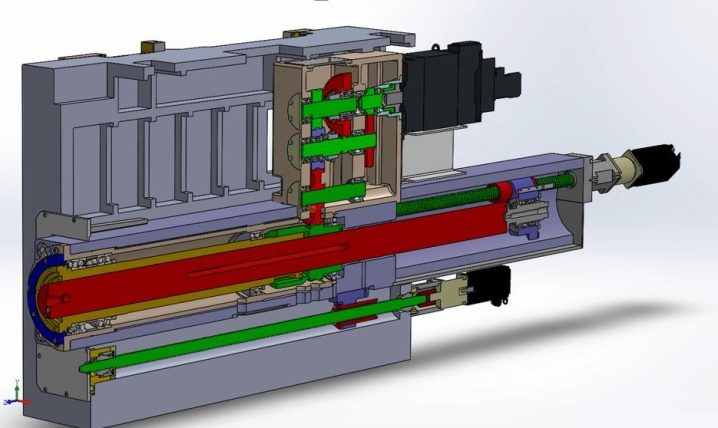

Le principe de fonctionnement de base de ce type de technique est de traiter les trous dans l'exécution la plus précise. Pour cela, un système de coordonnées est utilisé, ce qui permet le traitement le plus varié de la pièce en fonction des objectifs de production. Le mécanisme de travail principal est la broche, qui a une position horizontale ou verticale. Un dispositif qui maintient l'outil de travail y est attaché.

Une caractéristique des aléseuses à gabarit est la polyvalence dans le choix du dispositif de coupe. Il peut s'agir d'une perceuse de différentes formes et diamètres, de fraises, de tarauds, de fraises et d'autres outils similaires. De plus, leurs dimensions maximales dépendent du modèle spécifique de la machine et de sa classification. Une broche avec un accessoire fixe se déplace dans une direction linéaire le long d'un axe donné.

Séparément, il convient de prêter attention au dispositif d'une telle machine. Sa base, comme d'autres types d'équipements, est le lit. C'est elle qui comptabilise la totalité de la charge physique après assemblage de l'équipement, donc cette partie de la structure doit nécessairement être constituée de matériaux très durs. Souvent, il devient de la fonte. La partie suivante de la machine est la table de travail, sur laquelle la pièce est placée et fixée, la préparant ainsi au traitement.

Cet élément structurel est équipé d'une glissière, de sorte qu'il peut être déplacé conformément au système de coordonnées et ajusté à l'outil de coupe avec le côté requis.

Au-dessus se trouve la tête d'alésage de la broche, qui travaille pour faire le trou requis. La machine est entraînée par un moteur d'une certaine puissance et le nombre de tours de broche par minute.

Rendez-vous

Les aléseuses à gabarit peuvent être classées comme des équipements universels, car elles peuvent effectuer un large éventail d'opérations dans leur domaine d'application. Les plus basiques d'entre eux sont le perçage et l'alésage de trous, tant dans la version brute que dans la version de finition. Ceci est possible grâce à la facilité de changer l'outil de coupe, qui peut être de différentes tailles. En outre, de telles unités sont souvent utilisées pour le tournage de surfaces cylindriques, l'usinage des extrémités de trous, leur fraisage et leur déploiement.

Les fonctions des machines d'alésage de gabarit comprennent le fraisage de surface et la formation de filets. En général, l'équipement est assez utile et est destiné à la fois à une utilisation en production de masse et à la fabrication d'ébauches uniques par pièce. Ce type d'équipement peut traiter à la fois des structures métalliques et une variété d'essences de bois, et est donc utilisé dans de nombreux domaines : la fabrication de pièces, de meubles, d'équipements de grande taille, la production en usine et d'autres industries.

Les caractéristiques de conception des modèles d'alésage de gabarit vous permettent de créer des trous dans les pièces les plus difficiles, par exemple, lorsque vous devez travailler à un angle ou dans des plans perpendiculaires. De plus, grâce aux dispositifs optiques, il est possible d'effectuer des mesures très précises dans les pièces et de calculer la distance entre les centres des pièces. Le réglage jusqu'à 0,001 mm fournit des informations fiables.

Le système de coordonnées permet à la machine d'effectuer des opérations de diverses manières.

Aperçu des espèces

Intentionnellement

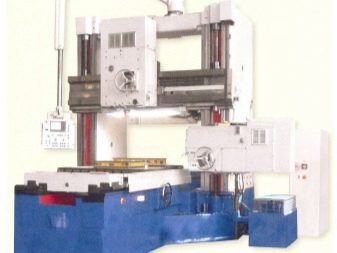

Selon la disposition, les machines sont divisées en simple colonne et double colonne. Dans le premier cas, nous parlons de modèles qui ont eux-mêmes des dimensions moyennes et, par conséquent, un cadre. Ces produits sont équipés d'une table transversale sur laquelle la pièce se déplace dans le plan horizontal le long de la perpendiculaire. Structurellement, les modèles à colonne unique sont plus simples, mais leur prix est inférieur. Ces unités sont principalement utilisées dans les entreprises de taille moyenne et sont équipées de fonctions technologiques de base.

Leur nombre et leur polyvalence permettent de réaliser un volume de travail considérable, mais ils sont néanmoins inférieurs aux machines à deux colonnes, qui, à leur tour, se distinguent par la présence d'une deuxième colonne.

Il remplit plusieurs fonctions à la fois. Le premier d'entre eux est d'augmenter la résistance et la rigidité de la structure, car les modèles à deux montants sont plus larges, leurs tables sont de grande taille. Le deuxième objectif est de placer des systèmes et des unités technologiques supplémentaires afin que le travail soit plus varié et plus précis, contrairement à celui à colonne unique. Une caractéristique du fonctionnement de ces modèles est que la table se déplace sur une glissière entre les crémaillères et que la broche se déplace verticalement.

Par niveau d'automatisation

L'ensemble initial des fonctions d'automatisation des machines de forage à gabarit implique la possibilité de spécifier l'indication lors de l'ensemble du système de coordonnées. Cette technologie facilite le réglage de la technique et permet de mieux naviguer lors des différentes opérations. Les autres caractéristiques sont le changement d'outil automatique et l'accès facile aux changements de pièce. Des options très utiles, à l'aide desquelles l'utilisateur passera moins de temps à préparer la machine pour les prochaines étapes de traitement ou de réorganisation des pièces sur la table.

D'habitude, ces opportunités sont utilisées dans les cas où la production ne consiste pas en un travail constant sur les mêmes ébauches, mais en la création de produits en petites séries. C'est pour cette raison que les outils utilisés changent périodiquement et que le bureau s'adapte aux nouvelles pièces. Les machines les plus avancées sont équipées d'un système CNC, ce qui rend le fonctionnement du produit le plus automatisé et le plus facile à utiliser.

Le sens de la CNC est qu'à l'aide de certains logiciels, vous pouvez définir tous les paramètres nécessaires au traitement, obtenant ainsi sa précision et son exécution étape par étape sur la machine.

De plus, la plupart des applications utilisées pour cela prennent en charge un nombre considérable de solutions pour les outils et la création visuelle de flans avec la possibilité de prévisualiser le travail sur eux. À l'aide de ces manipulations, vous pouvez créer des algorithmes d'ébauche et de finition avec différentes courses de broche, définir le nombre de ses révolutions, changer les vecteurs de direction et bien plus encore.

La CNC porte le fonctionnement de l'équipement à un nouveau niveau, car l'utilisateur n'a qu'à configurer le programme, après l'avoir préalablement vérifié dans l'éditeur, et il n'est pas nécessaire d'utiliser la machine. Après le démarrage de l'unité, il ne reste plus qu'à surveiller le processus de travail et l'exactitude de sa mise en œuvre. Il existe également des options supplémentaires pour la CNC, par exemple, la connexion de diverses parties automatisées de la structure.

Gréement

Les principaux accessoires de la machine sont les fraises, qui sont fixées à la structure grâce à la tête à tige. Le support a un jeu libre afin que l'outil de coupe puisse effectuer le travail de différentes manières. Parmi les autres types d'équipements pour les machines à percer les gabarits, on peut distinguer des structures individuelles, dont une table rotative. Il permet de déplier la pièce de manière à ne pas modifier le programme déjà défini.

Le nombre et la variabilité des pièces d'outillage dépendent de la configuration, qui, à son tour, est présentée par chaque fabricant individuellement. Par conséquent, avant d'acheter une machine, vous devez étudier non seulement l'ensemble de base du produit, mais également les possibilités de sa modernisation à l'avenir, si le champ d'application change ou si les caractéristiques existantes de l'équipement ne suffisent pas.

Principaux fabricants

- JSC "Stan-Samara" est un fabricant national spécialisé dans les aléseuses à gabarit. L'entreprise se concentre sur une variété d'assortiments et subdivise donc ses produits en produits particulièrement précis et de haute précision. Les unités sont équipées de systèmes numériques, grâce auxquels l'efficacité de fonctionnement atteint de bons indicateurs. Les modèles de l'entreprise sont souvent utilisés dans les grandes entreprises en Russie et dans les pays de la CEI. De plus, JSC "Stan-Samara" vend des parties séparées de la structure, ce qui donne à l'acheteur la possibilité d'acheter des pièces supplémentaires en cas de panne. Les machines diffèrent par leurs caractéristiques techniques, leur configuration, leurs dimensions et leur prix.

- MZKRS est un autre fabricant russe, connu depuis l'époque soviétique. L'entreprise moscovite a gagné en popularité en raison de la fiabilité et de la polyvalence de ses équipements. Parmi eux, il y a des unités avec DRO et CNC. La technique se distingue par sa facilité d'utilisation et sa production en série de modèles, ce qui vous permet de choisir entre des types de machines standard et modifiés. Pour le moment, l'entreprise a cessé d'exister, mais certains modèles peuvent être trouvés en vente.

- TOS Varnsdorf est une marque tchèque bien connuesous lesquelles diverses machines de production sont fabriquées. Le modèle d'alésage par gabarit le plus populaire est la CNC WHN (Q) 13/15, qui peut traiter des pièces pesant jusqu'à 25 tonnes. Le contrôle est effectué par un système spécial avec lequel vous pouvez définir des paramètres et utiliser des technologies intégrées. Ceux-ci incluent une fonction de métrologie, un étalonnage de tête simplifié, une interface de poupée modulaire, des diagnostics à distance logiciels, etc.

Le fabricant utilise un certain nombre d'options, grâce auxquelles vous pouvez personnaliser la machine pour les besoins de la production.

Conseils d'utilisation

L'exploitation des machines à percer, comme tout équipement similaire, doit être effectuée conformément aux règles. Après l'achat de la machine et son assemblage, il est nécessaire de vérifier l'état de fonctionnement de l'unité. Inspectez soigneusement tous les composants et parties de la structure afin qu'ils ne soient pas endommagés. Cela est particulièrement vrai du moteur, du système de réseau et d'autres éléments, en cas de problèmes dans lesquels la machine ne peut pas être utilisée.

Effectuez également périodiquement la maintenance du logiciel et de la CNC, le cas échéant. Pendant le travail, lors de la fixation de la pièce, des outils de coupe et d'autres pièces, vérifiez que les fixations sont sécurisées. N'oubliez pas de remplacer périodiquement les buses, car elles ont tendance à grincer.

Veiller à la sécurité du site où se trouve l'unité. Le lieu de travail doit être propre et prêt à être utilisé.

N'oubliez pas que la machine a une certaine configuration, par conséquent, les modifications de conception non autorisées sont strictement interdites. Si le produit devient défectueux, la première étape doit être d'étudier les instructions et autres documents, qui peuvent contenir des informations sur le service de base et une description des causes de la panne avec leurs remèdes possibles. Si le dysfonctionnement est trop grave, les travailleurs professionnels doivent réparer l'équipement. N'oubliez pas que tous les réglages doivent être effectués conformément aux règles de fonctionnement.

Le commentaire a été envoyé avec succès.