Tout sur les tours à tourelle

Pour effectuer diverses opérations de traitement de produits métalliques, il est souvent nécessaire d'utiliser des tours. Dans une grande catégorie, on peut distinguer les unités de type tournant-tournant, qui sont les plus largement utilisées.

description générale

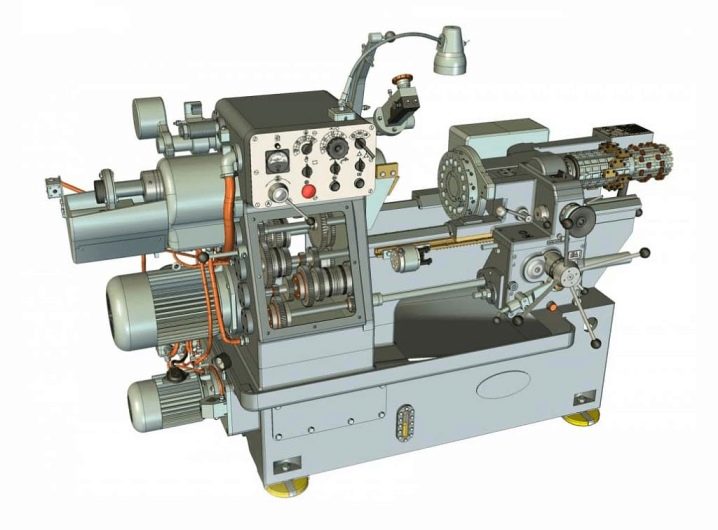

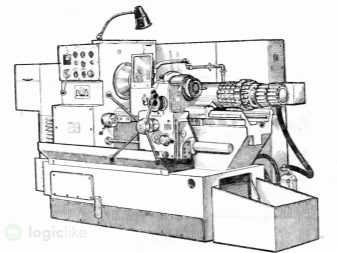

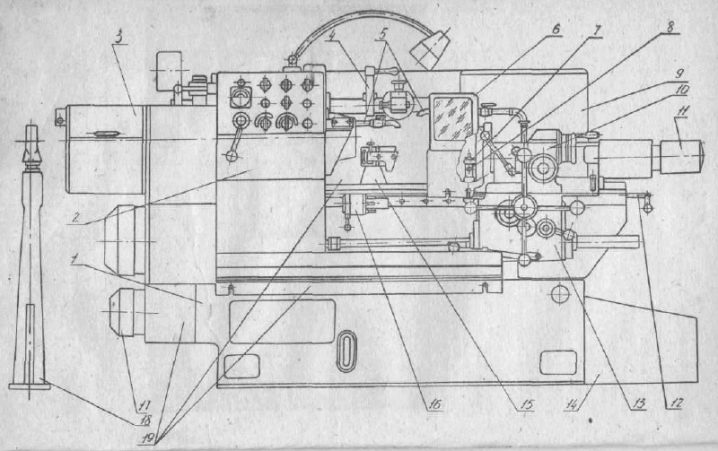

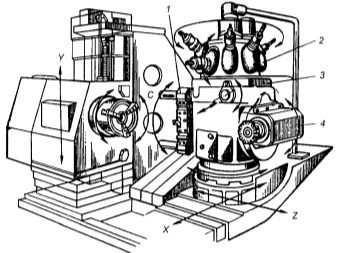

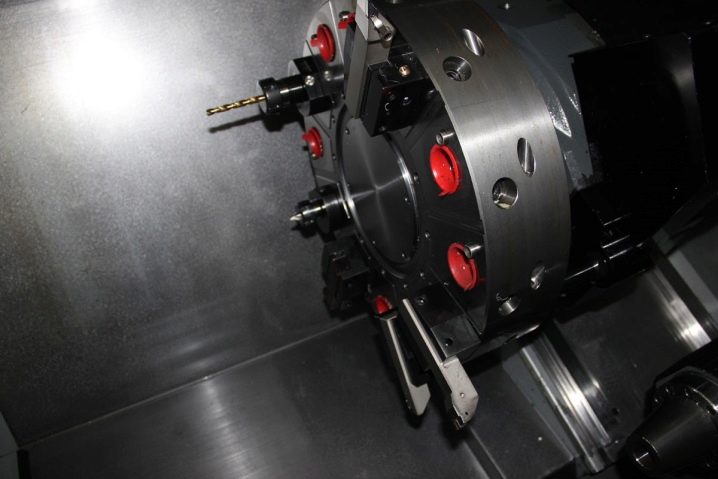

La désignation de base de la technologie de tournage à tourelle correspond aux installations de tournage typiques. La différence est la présence d'une tête rotative multi-positions. Cet élément structurel augmente considérablement l'efficacité de l'équipement et réduit également le temps nécessaire pour traiter chaque produit. Outre, les modifications modernes de TRS avec un module CNC se sont généralisées. Ils ont une tourelle, des sièges spéciaux pour le placement des outils de coupe.

Le type de structure de tête requis est dû au développement rapide du travail des métaux. Le fait est qu'une telle pièce structurelle en tandem avec CNC permet d'augmenter la vitesse de traitement des produits de 2 fois ou plus. De plus, il améliore les paramètres de précision des dimensions des pièces finies et le degré de rugosité de leur surface.

En parlant d'installations de tours à tourelle, il est nécessaire d'identifier les faits clés suivants.

Dans la plupart des cas, ce l'équipement est acheté pour un usage industriel. Il est installé dans des ateliers engagés dans la production en série de produits ; dans tous les autres cas, son utilisation ne sera pas économiquement justifiée.

Caractéristiques de base des mécanismes de rotation de la tourelle fournir la possibilité d'effectuer le traitement d'éléments à une vitesse d'avance élevée à une vitesse accrue... Un liquide de refroidissement spécial est fourni à la zone de coupe, ce qui empêche la surchauffe de l'outil lui-même et des pièces à usiner.

Toutes les unités principales de ces équipements sont situées par analogie avec d'autres tours - c'est ce qui garantit le nombre d'opérations effectuées. En général, les paramètres techniques de ces unités permettent de remplacer rapidement les surfaces de coupe.

Vues

Les fabricants modernes proposent une large gamme de tours à tourelle. Ils diffèrent par le mécanisme de travail, la gamme d'opérations effectuées, les caractéristiques de conception et certaines autres caractéristiques. Arrêtons-nous plus en détail sur les motifs existants de classement de telles installations.

Par le type de pièce à usiner

Selon le type de produits transformés, les machines sont pour le travail en cartouche ou en barre... Des arbres de grands diamètres sont fixés dans les boîtes à cartouches. La section des bars est plus petite, mais ils ont une longueur assez impressionnante.

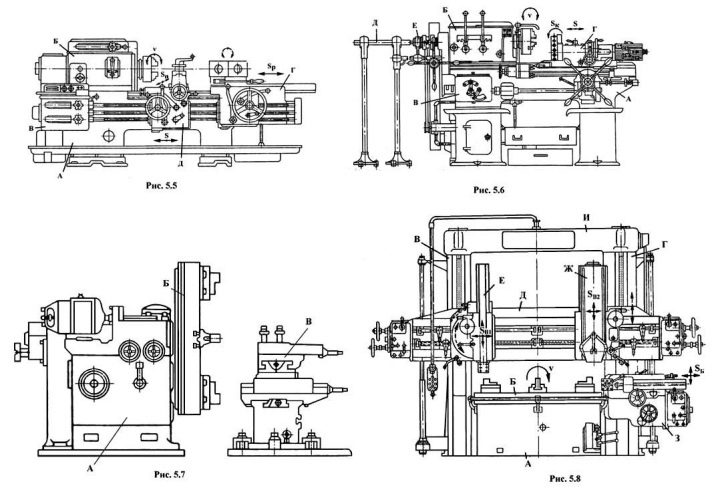

Par position de l'axe de la pièce

Par le placement de l'axe des pièces à usiner, vous pouvez désigner modifications horizontales et verticales ainsi que inclinées... Les machines-outils à disposition verticale et horizontale ont reçu la circulation maximale, les installations à axe incliné sont utilisées beaucoup moins souvent.

De plus, certains modèles permettent d'incliner la pièce pour le tournage ou d'autres opérations effectuées sous un léger angle.

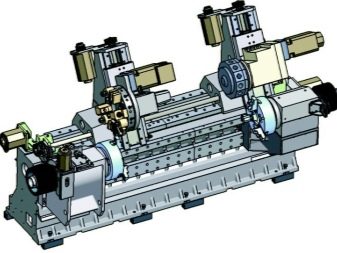

Un groupe séparé est constitué dispositifs semi-automatiques tournants et tournants. Ils sont demandés pour travailler avec des tiges de différents diamètres.Parmi les principales caractéristiques d'un tel équipement figurent les caractéristiques suivantes.

Machine monobroche, qui n'a qu'un seul axe perforé pour accueillir la barre. Dans ce cas, la taille de la section transversale du trou est relativement petite.

L'équipement supplémentaire se présente sous la forme d'une unité chargée d'alimenter et de maintenir le produit en position statique.

Dans le même temps, la conception prévoit un dispositif de rétraction de l'élément traité après la fin de l'opération, grâce auquel l'automatisation maximale de la production devient possible.

Les meilleurs fabricants et modèles

La plupart des entreprises nationales installent la norme TRS - 1P371, 1A365, 1N318, ainsi que S193A, 1365 et autres... Cependant, au cours de la dernière décennie, il y a eu une tendance à les remplacer par des versions technologiques avancées avec CNC. Les modifications avec CNC présentent de nombreux avantages, qui sont dus au degré accru d'automatisation et de fonctionnalité, ainsi qu'à la précision exceptionnelle du traitement.

L'équipement 1V340F30, proposé par l'usine de Berdichev, se distingue par ses caractéristiques techniques et opérationnelles accrues. Cette unité est contrôlée par un complexe CNC et sa conception comprend une tête à 8 positions. Le support est placé transversalement, ce qui permet de traiter :

-

produits individuels d'une section allant jusqu'à 20 cm;

-

produits en barres d'un diamètre allant jusqu'à 5 cm.

L'unité 1P426DF3, fabriquée à l'usine de machines-outils d'Alapaevsk, est bien connue. Il s'agit d'une technologie moderne avec un module de contrôle de programme. Il est demandé pour la production unique, petite et moyenne de produits métalliques. Il ne convient pas au traitement de gros lots.

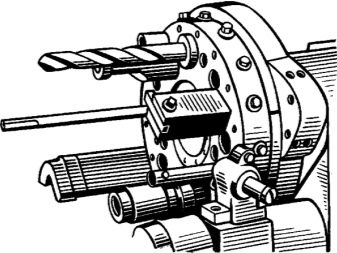

La principale caractéristique était l'emplacement des deux têtes sur le support transversal... L'un d'eux est hexagonal, conçu pour fonctionner avec des surfaces internes, l'autre est rond, 8 positions - pour les externes.

En outre, de nombreux équipements importés, réputés pour leurs performances, sont aujourd'hui apparus sur le marché russe des installations de tournage.

-

Unités ST et DS de Haas Automation (USA). Ces machines vous permettent de traiter des produits en acier allié, ainsi que de l'acier inoxydable.

-

Machines GS-200 de la société Bonne façon.

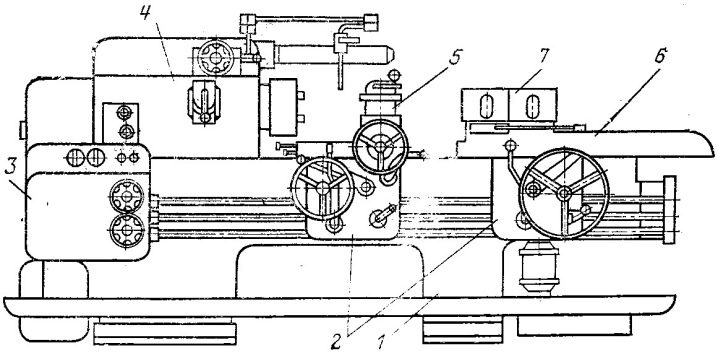

Composants

Comme d'autres machines, la technologie des tours à tourelle implique l'utilisation de composants - protecteurs, tubes de guidage et broches... Aujourd'hui, les fabricants proposent une large gamme de modèles, dont le nombre de broches peut varier. Dans le même temps, les points clés suivants sont mis en évidence.

Dans le cas d'une position horizontale de l'axe de la tête de travail, le support peut tourner autour de son propre axe, ainsi qu'effectuer un mouvement alternatif selon la direction de cet axe. Dans ce cas, la rotation s'effectue simultanément sur plusieurs postes de travail dont le nombre total dépasse souvent une dizaine.

Avec un axe incliné ainsi qu'un axe vertical de la tête, l'étrier est soit conventionnel, soit de type rotatif.

Les TPC avec CNC supposent également un module responsable de l'usinage de haute précision avec la possibilité de modifier les paramètres de la position de la tête. Habituellement, ses unités principales sont recouvertes d'un boîtier spécial. Cela augmente la sécurité de l'opérateur plusieurs fois.

Quel genre de travail est fait?

Comme déjà noté, les paramètres techniques et opérationnels des dispositifs rotatifs modernes permettent d'effectuer une variété d'opérations. Des produits variables présentés sous forme de corps de révolution peuvent être utilisés comme flans. Les manipulations les plus courantes incluent :

-

tournant sur la surface extérieure, tandis que le passage peut être rugueux ou fini;

-

couper lors de l'installation de l'élément de coupe ;

-

enfilage - à la fois interne et externe ;

-

rainurage différentes profondeurs et configurations.

En plus de la configuration cylindrique standard, ces machines sont capables de traiter d'autres types de pièces.

-

Avec le type en forme de profil - lorsqu'on utilise une machine semi-automatique de tournage-fraisage, alors le tournage, comme tout autre traitement, est effectué à l'aide d'un gabarit courbe ou à l'aide d'une règle à copier.

-

Conique - le traitement est effectué au moyen d'un copieur spécial. De plus, une surface conique peut être obtenue par le procédé de réalisation d'une seule avance longitudinale-transversale.

Les mécanismes de rotation de tourelle compacte peuvent être placés dans une catégorie distincte. De tels dispositifs peuvent même être installés dans des ateliers à domicile.

Que considérer lors du choix?

Lors du choix des tours à tourelle, vous devez vous concentrer sur des critères importants.

Catégorie de précision - pour établir la possibilité d'utiliser une certaine modification d'équipement pour le traitement de produits métalliques, il est nécessaire de savoir quelle précision peut potentiellement être atteinte. La grande majorité des versions prévoient la classe H.

Les paramètres maximaux de la pièce - section, longueur, ainsi que la disposition des unités de travail entre elles.

Matériau de la pièce - généralement sur de telles machines, de la fonte, de l'acier à haute teneur, à faible teneur en carbone ou allié est traité, le tournage d'autres alliages est autorisé.

Limiter le nombre de tours par unité de temps - une pièce avec des exigences spécifiées en matière de précision dimensionnelle et de rugosité peut être obtenue exclusivement en détorsadant les pièces à une certaine vitesse. Dans ce cas, le nombre total de transmissions doit être pris en compte.

Les fabricants doivent indiquer des données sur la vitesse maximale à laquelle les unités individuelles peuvent se déplacer lors de l'exécution d'une alimentation à grande vitesse.

Paramètres de puissance du moteur et nombre de moteurs - en règle générale, dans les installations de petite taille, les moteurs ont une faible puissance, car les pièces traitées sont compactes et un peu de métal est retiré à chaque passage. Dans la production en série, les moteurs doivent être capables de supporter des charges continues.

Dimensions et poids du matériel - il est beaucoup plus facile d'installer des mini-machines. De plus, les grandes tailles nécessitent une préparation minutieuse de la base de travail.

Et il faut aussi tenir compte du fait que le schéma cinématique des mécanismes peut varier... Par exemple, les modèles à l'ancienne ont été créés de manière à ce que des roues de remplacement de certaines configurations soient installées pour former certains types de filetages.

Protection - les modifications avec CNC supposent l'installation d'un capot de protection. Cela minimise le risque de blessure pendant le fonctionnement de l'équipement.

Dans les dispositifs de tournage modernes, l'installation de l'équipement nécessaire, ainsi que des surfaces de coupe, est réalisée avec une précision maximale. Dans de telles unités, il n'est pas nécessaire de remplacer manuellement l'outil de coupe - cela réduit considérablement la vitesse de traitement de chaque pièce. En conséquence, la productivité est augmentée, ce qui entraîne une diminution du coût de traitement des pièces. Dans le même temps, la réparation de telles machines pose de nombreuses difficultés. Par conséquent, lors de leur fonctionnement, une attention particulière est accordée à la maintenance préventive, à l'identification rapide et à l'élimination des problèmes.

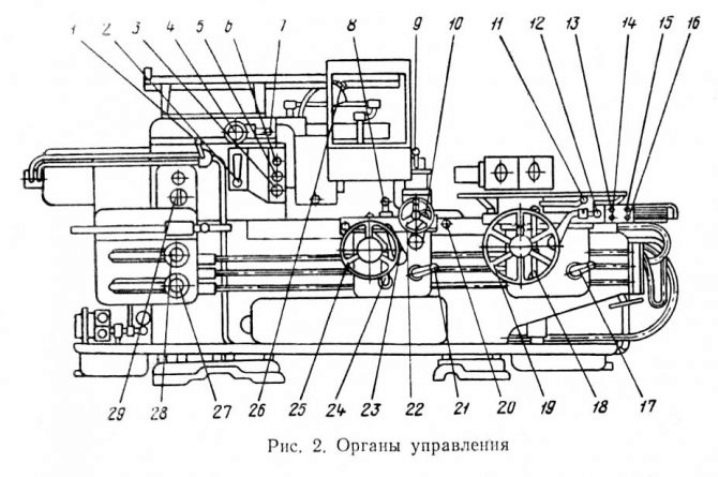

Fonctionnalités de configuration

Avant de commencer à utiliser l'équipement de tournage à tourelle, il est très important de le configurer. Il comprend plusieurs étapes principales.

-

Installation d'équipements pour la fixation de la pièce, installation d'outils de coupe et auxiliaires.

-

Réglage des arrêts, nécessaires au guidage des tiges et à la limitation du mouvement des étriers.

-

Installation de l'unité de commande pour cames, fiches, interrupteurs, poignées et d'autres dispositifs afin d'obtenir une fréquence donnée de déplacement de la broche et la vitesse requise de l'outil de coupe.

-

Traitement des tests quelques éléments d'essai, en vérifiant leur aptitude à l'exploitation ultérieure.

-

Réconciliation et, si nécessaire, réajustement de l'emplacement des butées sur la machine en fonction d'un projet donné.

Le commentaire a été envoyé avec succès.