Equipement pour la production de briquettes combustibles

Les briquettes de combustible sont un type spécial de combustible qui gagne progressivement en popularité. Les pellets sont utilisés pour le chauffage des bâtiments privés et des bâtiments industriels. Les produits sont attrayants en raison de leur prix abordable et de leurs excellentes performances. Il convient d'examiner plus en détail les caractéristiques de la fabrication des briquettes et les types d'équipements.

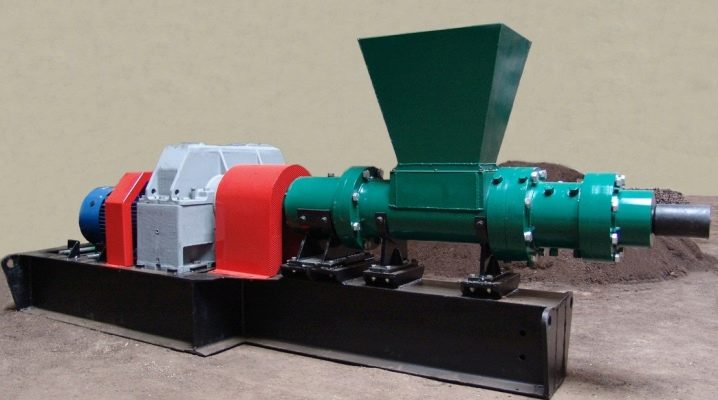

Caractéristiques de l'extrudeuse

Pour commencer, il vaut la peine de comprendre ce que sont les Eurowoods. Il s'agit d'un type de carburant absolument respectueux de l'environnement, dont le matériau est utilisé :

- les déchets d'exploitation forestière, qui comprennent la sciure, les petits copeaux, l'écorce et le feuillage, utilisent également souvent des aiguilles laissées par le travail du bois;

- les déchets des entreprises de transformation des produits agricoles ;

- paille, roseau, petites fractions de sols tourbeux;

- les fientes d'oiseaux, qui se forment en grande quantité 1 à 2 fois par saison.

Les avantages du carburant amélioré comprennent une faible teneur en cendres, une longue durée de vie et une diminution des émissions de dioxyde de carbone d'environ 10 à 15 fois. La production de briquettes combustibles est un processus technologique modernisé, grâce auquel il est possible de coller des particules ensemble.

- Tout d'abord, la matière première est soigneusement nettoyée, éliminant les impuretés. À ce stade également, un concassage préliminaire des déchets de bois en petites particules est effectué.

- Ensuite, le matériau est séché. Il est important d'abaisser la lecture d'humidité à 8-12% pour obtenir le résultat souhaité.

- Les déchets sont à nouveau broyés afin d'obtenir des fractions encore plus fines, qui seront plus faciles à comprimer.

- La quatrième étape implique le traitement des matières premières avec de la vapeur pour augmenter l'indice d'humidité à certaines valeurs.

- Ce n'est qu'après cela qu'ils commencent à presser le matériau à l'aide d'extrudeuses - des installations spéciales.

- Ensuite, les briquettes finies sont refroidies et un séchage fini est effectué.

La dernière étape consiste à conditionner les produits résultants.

Maintenant plus sur l'extrudeuse. Il s'agit d'une machine grâce à laquelle il est possible, par ramollissement ou fusion, de lui donner la forme souhaitée. Le processus est l'extrusion de la masse comprimée à travers les trous prévus.

Les principaux éléments structurels de la presse sont énumérés ci-dessous.

- Mixer. Assure un mélange efficace de plusieurs types de matières premières et permet d'obtenir un mélange homogène.

- Matrice. Avec son aide, il est possible de donner à la matière première la forme requise.

- Coup de poing. Il exerce une pression sur le mélange d'origine.

- Un mécanisme de travail équipé d'un entraînement. Il est nécessaire de convertir l'énergie électrique en énergie mécanique, qui est une force de compression.

- Stanine. La base sur laquelle reposent les autres éléments structurels.

L'extrudeuse comprend également un boîtier, un élément chauffant, une vis et une tête pour former des briquettes d'une certaine forme.

Une presse est un appareil spécial à l'aide duquel des briquettes sont produites compactes et adaptées au stockage et à l'utilisation à long terme.

Variétés de presses

Les fabricants produisent différents types de machines pour la production de briquettes de combustible. Selon le principe de fonctionnement, les unités sont divisées en deux types.

- Installations intermittentes de briquettes. Dans ce cas, l'équipement répète le même cycle : il charge les matières premières, compresse et démoule le produit fini. Le nombre de répétitions n'est pas limité.

- Action continue. Les extrudeuses appartiennent à cette catégorie. Le processus de fabrication des briquettes s'effectue par l'ajout de matières premières à l'installation, suivi de l'extrusion du produit. De plus, l'équipement est responsable de la coupe des barres.

À leur tour, les extrudeuses sont également divisées en différents groupes.

Manuel

Ces mini-presses représentent une structure simple d'éléments en acier, qui comprend :

- Formulaire de presse ;

- partie de soutien;

- piston;

- manipuler.

Si nécessaire, une telle extrudeuse peut être assemblée par vous-même. Les avantages de l'équipement incluent la légèreté et la facilité de transport. L'unité est plus adaptée pour travailler avec de petits volumes.

Hydraulique

Ils se distinguent par la présence d'une pompe à piston, grâce à laquelle il est possible de régler les performances de l'installation. La conception comprend également un moteur électrique et un réservoir contenant de l'huile hydraulique. Caractéristiques des machines :

- méthode discontinue de production de briquettes;

- créer un effort pour presser le charbon ou d'autres matières premières en pompant de l'huile dans une cavité spéciale;

- pression spécifique élevée - jusqu'à 1500 kg / cm2.

Pour obtenir des briquettes, la matière première est chargée dans la presse en portions pré-calculées. Après compression, la machine libère les granulés finis. Le principal avantage de la machine hydraulique est son faible coût. Les fabricants notent également la possibilité de fabriquer des briquettes sous forme de briques, ce qui simplifie grandement le transport et le stockage du matériau. Parmi les inconvénients, il y a une petite performance.

Choc-mécanique

Conçu pour la formation de briquettes selon le principe de l'extrusion par impact. La conception de la presse comprend un piston qui est placé horizontalement à l'intérieur d'une pompe en forme de cylindre. Les principaux paramètres de ces unités:

- le procédé de fabrication du matériau est continu ;

- corps de travail - un vilebrequin équipé d'une bielle;

- pression maximale - 2500 kg / cm2.

L'équipement appartient à la catégorie des installations du segment moyen en termes de coût. Dans le même temps, la machine démontre d'excellentes performances, est capable de travailler avec de grands volumes de matières premières.

Une catégorie distincte est celle des extrudeuses à vis, à travers lesquelles il est possible d'organiser un flux continu de production de briquettes. Une tarière rotative agit comme un corps de travail dans la machine et l'indicateur de pression maximale atteint 3000 kg / cm2.

La presse est basée sur le principe de l'extrusion :

- la tarière comprime le mélange ;

- les composants sont extrudés dans un trou spécial - une matrice;

- la forme conique du canal assure la compression nécessaire de la matière première, formant une briquette.

Une action similaire est réalisée lors de l'enfoncement d'un coin dans la fente. Les avantages des machines à vis comprennent :

- production de briquettes à haute densité, ce qui permet d'obtenir une combustion longue et un meilleur transfert de chaleur du matériau;

- une productivité accrue, grâce à laquelle il est possible d'obtenir plus de briquettes par unité de temps que sur un dispositif hydraulique ;

- une forme de bûche fiable - une section transversale à 6 côtés avec un trou traversant au centre, qui fournit un flux d'air aux couches internes.

Le matériau libéré par l'extrudeuse à vis brûle complètement et ne laisse presque pas de cendres.

Le seul inconvénient de l'installation est le prix élevé.

Le marché des équipements pour la production d'euro bois énergie est représenté par une large gamme d'extrudeuses. Par conséquent, il n'est pas toujours facile de décider quel modèle sera le plus optimal pour un processus fiable et rapide. Lors de l'achat d'une presse, vous devez tenir compte des points suivants.

- Puissance du moteur. Elle dépend directement de la capacité du levier de débit du disjoncteur, qui est situé à l'entrée de la maison, et est également déterminée par la section des câbles. La meilleure option est les vis sans fin : elles ont l'indicateur de performance maximum.

- Dimensions. Les petites installations conviennent à un usage domestique, vous pouvez privilégier une extrudeuse à main.

- Le volume de matières premières produites. Si une production continue de briquettes est prévue, la préférence doit être donnée aux grandes unités avec un taux de performance élevé. Pour un usage domestique, les installations manuelles conviennent, adaptées à la formation d'un petit nombre d'ébauches.

L'achat d'une machine pour Eurowood nécessite une approche prudente. De plus, il convient de considérer le fabricant et les caractéristiques. N'ignorez pas les avis des personnes qui ont déjà utilisé le matériel acheté. Les experts déconseillent de prêter attention au prix, car ce n'est pas le facteur déterminant.

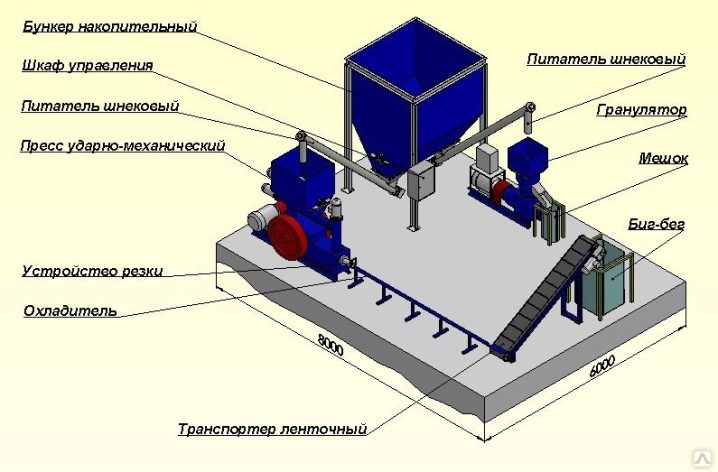

Autres équipements en ligne

Les briquettes combustibles sont fabriquées à partir de divers types de déchets de bois, ainsi que de résidus d'origine biologique.

Les produits les plus chauds sont obtenus à partir d'huile et de céréales.

Une ligne de production complète, en plus des extrudeuses, comprend un certain nombre d'installations supplémentaires, chacune étant responsable d'une étape spécifique.

Les appareils suivants sont également utilisés pour la production d'eurodrops de haute qualité.

- Concasseurs et broyeurs. Principalement applicable lorsqu'il s'agit de la formation de briquettes à partir de paille, de déchets de bois. Les installations de ce type sont destinées à un concassage minutieux des matières premières. Plus les particules sont fines, plus la briquette sera dense, ce qui signifie que ses performances seront également plus élevées.

- Calibrateurs. Avec leur aide, des particules de la taille requise sont tamisées, qui vont ensuite à la fabrication de briquettes. Le reste des matières premières qui n'ont pas passé la sélection sont envoyés pour un traitement supplémentaire.

- Chambres de séchage. Tout est simple ici : la matière première est remplie d'humidité, et après broyage il faut veiller à réduire la teneur en humidité du bois. C'est le seul moyen d'améliorer le travail de la briquette. Il convient de noter que les chambres de séchage sont utilisées à la fois avant et après le broyage des matières premières. Plus la briquette est sèche, meilleures seront ses propriétés. La plupart des réglages vous permettent d'ajuster les paramètres.

- Machine à briquettes. En d'autres termes, une extrudeuse, qui est divisée en plusieurs types. Selon le type d'équipement utilisé, non seulement la forme finale de la briquette diffère, mais également ses caractéristiques. Les modèles modernes augmentent la température dans la chambre, effectuant ainsi un traitement thermique des matières premières afin de former une coque de protection.

- Pose d'emballages. Il est inclus dans le travail à la dernière étape. Eurowood est placé sous cellophane pour éviter l'humidité dans les produits finis et ainsi prolonger leur durée de conservation.

Toute machine peut être améliorée si nécessaire. Cela nécessitera un vérin hydraulique ou une presse spéciale qui fonctionne également hydrauliquement.

De plus, pour obtenir le résultat souhaité, il vaut la peine de prévoir l'achat de matériaux de fixation et d'autres éléments de la future structure. Avant d'acheter les biens nécessaires, il est recommandé d'étudier le schéma de la future machine, que l'on peut facilement trouver sur le réseau. Listons les principales étapes de la modernisation.

- Comme base, des canaux sont utilisés, qui sont soudés ensemble. Les racks seront des coins 100x100.

- La matrice de formage est généralement constituée de tubes en acier à paroi épaisse. Le diamètre est déterminé en fonction de la taille des produits qu'il est prévu de fabriquer. De plus, des trous d'un diamètre de 4 à 5 mm sont prévus dans le tuyau afin d'organiser le retrait rapide de l'eau pendant la compression.

- Un fond amovible est attaché à la matrice, qui sera utilisé plus tard pour retirer les briquettes finies.

- La crosse est formée d'un tube d'un diamètre de 30 mm, qui est en outre équipé d'un poinçon. L'autre extrémité du tuyau est montée dans un mécanisme hydraulique.

Bien mélanger le mélange dans la matrice avant de charger l'équipement.Un tambour fait maison, en tôle d'acier, vous y aidera. Vous pouvez également utiliser un tambour existant de la machine à laver.

Finalement, la dernière étape est l'assemblage du plateau avec une installation ultérieure. Bien entendu, un tel équipement ne permettra pas d'obtenir la densité maximale d'Eurowood. Mais l'installation fera rapidement face à la tâche.

Le commentaire a été envoyé avec succès.